Воздух или топливно-воздушная смесь, в зависимости от типа двигателя (дизельный, инжекторный или карбюраторный) попадает в цилиндры через впускной коллектор. Основное предназначение впускного коллектора заключается в том, чтобы обеспечить равномерное распределение воздуха или рабочей смеси между цилиндрами. От этого напрямую зависит эффективность мотора. Помимо этого, на коллекторе могут крепиться другие узлы, например, карбюратор или дроссельная заслонка.

Принцип его работы довольно прост: воздух или его смесь с горючим, попадая внутрь через впускное отверстие, делится на несколько потоков, по числу цилиндров двигателя. Поршни, двигаясь вниз, создают в коллекторе разрежение, которое может достигать больших значений. Этот частичный вакуум используется также для нейтрализации картерных газов. Они через систему вентиляции картера двигателя попадают во впускной коллектор, смешиваются с топливно-воздушной смесью или воздухом и сжигаются в цилиндрах.

До недавнего времени основным материалом для изготовления впускного коллектора были алюминий, железо и чугун. Это создавало определенные сложности. Дело в том, что сам коллектор во время работы мотора сильно нагревается и нагревает воздух, который в данный момент находится внутри него. Воздух, в свою очередь, расширяется и поступает в цилиндры в меньшем объеме, вследствие чего повышается расход горючего и ухудшаются эксплуатационные характеристики двигателя.

В качестве альтернативы металлу, с конца 90-х годов, теперь уже прошлого века, на многих автомобилях применяются композитные материалы на основе пластика. Из-за низкой теплопроводности, такой впускной коллектор нагревается не так сильно, в результате цилиндры лучше наполняются воздухом, и повышается мощность мотора в пересчете на единицу топлива.

Назначение впускного коллектора

Данная деталь предназначена для обеспечения подачи воздуха и ВТС в цилиндры мотора ,пока он работает. В современных силовых агрегатах на этой части устанавливаются дополнительные элементы:

- Дроссельная заслонка (воздушный клапан);

- Датчик воздуха;

- Карбюратор (в карбюраторных модификациях);

- Форсунки (в инжекторных ДВС);

- Турбонагнетатель, крыльчатка которого работает от выпускного коллектора.

Предлагаем небольшое видео об особенностях данного элемента:

Впускной коллектор: частые вопросы

Строение обоих вариантов

Если утрировать то коллектора это 4 трубы, которые соединяются в одну. То есть своего рода «штаны», только на четыре «штанины». Нужно отметить, что бывают и на «две – три» или даже «шесть» труб. Такое устройство обусловлено количеством цилиндров в двигателе, как мы знаем на автомобиле «ОКА» было всего два цилиндра (две трубы), например на новых FORD есть варианты с тремя (трехтрубный), а на некоторых представительских авто – шесть цилиндров (шеститрубный). Причем это будут как впускной, так и выпускной коллектора.

Вот только верхняя точка, где один выход у них будут отличаться:

Впускной – подключается к системе подачи воздуха или топлива, поэтому в «верхней точке» будет стоять либо карбюратор, либо дроссельная заслонка.

Выпускной – подключается к глушителю, отводит отработанные газы. Сейчас зачастую подключается к катализатору.

Теперь подробнее о каждом из типов.

Устройство и конструкция впускного коллектора

Один из важнейших факторов, влияющих на эффективность мотора,– это форма коллектора. Он представлен в виде ряда труб, соединенных в один патрубок. На конце патрубка устанавливается воздушный фильтр.

Количество отводов на другом конце зависит от числа цилиндров в моторе. Впускной коллектор подсоединяется к газораспределительному механизму в районе впускных клапанов. Одним из недостатков ВК является конденсация топлива на его стенках. Для предотвращения такого эффекта электростатической реакции инженерами разработана такая форма труб, которая образует турбулентность внутри магистрали. По этой причине внутренняя часть труб специально оставляется шероховатой.

Форма патрубков коллектора должна иметь конкретные параметры. Во-первых, тракт не должен иметь острых углов. Из-за этого топливо будет оставаться на поверхности труб, что приведет к засорению полости и изменит параметры подачи воздуха.

Во-вторых, самой распространенной проблемой впускного тракта, с которой продолжают бороться инженеры, является эффект Гельмгольца. Когда открывается впускной клапан, воздух устремляется к цилиндру. После его закрытия поток по инерции продолжает движение, а затем резко возвращается. Из-за этого создается давление сопротивления, которое мешает движению очередной порции во втором патрубке.

Эти две причины заставляют автомобильных производителей разрабатывать улучшенные коллекторы, которые обеспечивали бы плавную работу системы впуска.

Инженерные вариации на тему коллекторов

Несмотря на свою простоту, выпускной коллектор имеет разновидности, появление которых обусловлено физикой оборота газов по трубам.

Из-за этого разработчикам приходится идти на компромиссы, и о них мы обязательно поговорим. Но сперва разновидности.

Встречаются такие типы коллекторов:

В первом случае конструкция получается очень дешёвой.

Главной её особенностью являются короткие выпускные патрубки и общая камера сбора. Честно говоря, цельные коллекторы крайне неэффективны для отвода отработавших газов.

Всему виной короткие трубки, из-за которых велико влияние импульсов газа на соседние цилиндры.

В результате мы имеем неудовлетворительную продувку камер сгорания, а это отражается на многих факторах, включая и параметры двигателя.

Для того чтобы мотор работал с максимальной эффективностью, были разработаны трубчатые выпускные системы.

Именно они наиболее часто встречаются под капотами современных автомобилей.

Представляют они собой выпускные трубы, идущие от цилиндров и сходящиеся в одну (или иногда сначала в несколько, а потом уж в одну).

Разрабатывая их, инженерам есть с чем повозиться, так как от длины выпускных труб и их диаметра зависит отдача мотора на разных оборотах.

Так, к примеру, если мы возьмём короткие трубки, то они, благодаря резонансному эффекту будут наилучшим образом продувать камеры сгорания на высоких оборотах.

Но тогда возрастёт взаимное влияние цилиндров друг на друга.

Длинные выпускные трубы, в свою очередь, хороши на малых оборотах.

Аналогичная история и с диаметром – малый диаметр труб оптимален, с точки зрения скорости отвода газов на малых и средних оборотах.

Но оказывает они испытывают большое сопротивление на высоких оборотах, из-за чего мощность мотора падает. С бОльшим диаметром выхлопных труб всё наоборот.

Таким образом, инженерам приходится лавировать и искать компромиссы, о которых мы не зря упомянули ранее.

Принцип работы

Всасывающий коллектор функционирует по очень простой схеме. Когда мотор заводится, воздушный клапан открывается. В процессе перемещения поршня к нижней мертвой точки на такте всасывания в полости создается разрежение. Как только впускной клапан открывается, порция воздуха с большой скоростью движется в освободившуюся полость.

На этапе всасывания происходят разные процессы в зависимости от типа топливной системы:

- Моновпрыск – от фильтра поступает очередная порция воздуха. Она проходит через карбюратор или полость, в которой установлена топливная форсунка (если мотор оснащен инжекторной ТС). В этой полости воздух перемешивается с топливом. Благодаря разряжению в цилиндре эта порция всасывается через поднятый клапан системы впуска;

- Многоточечный впрыск – в каждой трубе коллектора размещены индивидуальные топливные форсунки. Когда открывается соответствующий клапан, воздух подается по подходящей к нему трубе. Одновременно происходит распыление топлива.

- Прямой впрыск – всасывается исключительно воздух. Клапан опускается, поршень сжимает воздух в цилиндре. В конце такта сжатия через форсунку топливо под давлением подается в сжатую среду. В дизельных ДВС происходит идентичный процесс, только воздух сжимается сильнее.

Все современные двигатели оснащаются электронной системой, которая управляет подачей воздуха и топлива. Благодаря этому мотор работает более стабильно. Размеры патрубков подбираются под параметры мотора еще на стадии изготовления силового агрегата.

Форма и объемная эффективность

Одним из важнейших параметров впускного коллектора, определяющим эффективность, является его форма. Основное правило, которого придерживаются все инженеры, гласит, что впускной коллектор не должен иметь никаких угловатых форм, так как это спровоцирует перепады давления и, как следствие, худшее наполнение цилиндров воздухом или рабочей смесью. Поэтому, все коллекторы имеют сглаженные переходы между сегментами и округлые формы.

В подавляющем большинстве нынешних коллекторов применяют раннеры. Представляют они из себя отдельные трубы, расходящиеся от центрального входа коллектора на все имеющиеся впускные каналы в головке блока цилиндров. Их задача состоит в том, чтобы использовать такое явление, как резонанс Гельмгольца. Принцип работы конструкции выглядит следующим образом.

В момент, когда происходит всасывание, воздух проходит на весьма высокой скорости через открытый впускной клапан. Когда клапан закрывается, воздух, не успевший попасть в цилиндр, сохраняет большой импульс, а значит давит на клапан, в результате чего образуется зона высокого давления. Затем происходит выравнивание давления, с более низким давлением в коллекторе. Из-за влияния сил инерции, выравнивание происходит с колебаниями: вначале воздух попадает в раннер под давлением более низким, чем в коллекторе, затем под более высоким. Происходит сей процесс со скоростью звука, и до того, как впускной клапан откроется в очередной раз, колебания могут совершаться многократно.

Изменение давления вследствие резонансных колебаний воздуха тем больше, чем меньше диаметр раннера. Когда поршень движется вниз, давление на выходе раннера уменьшается. Затем этот низкий импульс давления доходит до входа коллектора, где превращается в импульс высокого давления, который проходит в обратном направлении через раннер и клапан, после чего клапан закрывается.

Для достижения максимального эффекта от резонанса, впускной клапан должен открываться в строго определенный момент, иначе результат будет обратный. Добиться этого довольно сложно. Газораспределительный механизм является динамическим узлом, и режим его работы находится в самой прямой зависимости от частоты вращения коленвала. Импульсы синхронизируются статично, синхронизация зависит от длины раннеров. Частично проблема решается тем, что длина подбирается под определенный диапазон оборотов, на которых достигается наибольший крутящий момент. Другой вариант — применение систем изменения геометрии впускного коллектора и электронного управления ГРМ.

Форма патрубков коллектора

Это очень важный фактор, которому уделяется ключевое значение при проектировании впускной системы отдельной модификации моторов. У патрубков должно быть конкретное сечение, длина и форма. Не допускается наличие острых углов, а также сложные искривления.

Вот несколько причин, почему патрубкам впускного коллектора уделяется столько внимания:

- На стенках впускного тракта может оседать топливо;

- В процессе работы силового агрегата может появляться резонанс Гельмгольца;

- Чтобы система работала исправно, используются естественные физические процессы, такие как давление, создаваемое проходящим по впускному коллектору потоку воздуха.

Если топливо будет постоянно оставаться на стенках патрубков, впоследствии это может стать причиной сужения впускного тракта, а также его засорения, что отрицательно скажется на производительности силового агрегата.

Что касается резонанса Гельмгольца, то это извечная головная боль конструкторов, проектирующих современные силовые агрегаты. Суть этого эффекта в том, что в момент закрытия впускного клапана создается сильное давление, которое выталкивает воздух из коллектора. Когда впускной клапан снова открывается, из-за противодавления поток сталкивается с противодействием. Из-за такого эффекта снижаются технические характеристики впускной системы авто, а также повышается износ деталей системы.

Системы изменения геометрии впускного коллектора

Машины старого поколения имеют стандартный коллектор. Однако он имеет один недостаток – его эффективность достигается только на ограниченном режиме работы двигателя. Чтобы расширить диапазон, была разработана инновационная система – изменяемая геометрия коллектора. Существует две модификации – изменяется длина тракта или его сечение.

Впускной коллектор переменной длины

Данная модификация используется в атмосферных моторах. На пониженных оборотах коленвала впускной тракт должен быть длинным. Так повышается приемистость и крутящий момент. Как только обороты повышаются, его длину необходимо уменьшить, чтобы раскрылся весь потенциал сердца автомобиля.

Для достижения такого эффекта используется специальный клапан, который отсекает больший рукав коллектора от меньшего и наоборот. Процесс регулируется естественным физическим законом. После закрытия впускного клапана в зависимости от частоты колебания воздушного потока (на это влияет количество оборотов коленвала) создается давление, которое приводит в движение отсекающую заслонку.

Данная система используется только в атмосферных моторах, так как в турбированных агрегатах происходит принудительное нагнетание воздуха. Процесс в них регулируется электроникой блока управления.

Каждый производитель по-своему называет данную систему: у BMW это DIVA, у Ford – DSI, у Mazda – VRIS.

Впускной коллектор переменного сечения

Что касается данной модификации, то она может использоваться, как в атмосферных, так и в моторах с турбонагнетателем. Когда уменьшается сечение патрубка возрастает скорость движения воздуха. В атмосфернике это создает эффект турбо нагнетателя, а в системах с принудительной подачей воздуха разработка облегчает задачу турбокомпрессору.

Благодаря высокой скорости движения потока воздушно-топливная смесь более эффективно смешивается, что приводит кее качественному сгоранию в цилиндрах.

Коллекторы данного типа имеют оригинальное строение. На входе в цилиндр имеется не один канал, а он делится на две части – по одной на каждый клапан. В одном из клапанов имеется заслонка, регулируемая электроникой автомобиля при помощи моторчика (или вместо него используется вакуумный регулятор).

При небольших оборотах коленвала ВТС подается через одно отверстие – работает один клапан. Это создает зону турбулентности, которая улучшает смешивание топлива с воздухом, а вместе с тем и его качественное сгорание.

Как только повышаются обороты двигателя, открывается второй канал. Это приводит к увеличению мощности агрегата. Как и в случае с коллекторами переменной длины, производители данной системы дают свое название. Ford указывает IMRC и CMCV, Opel – Twin Port, Toyota – VIS.

Дополнительно о том, как такие коллекторы влияют на мощность мотора, смотрите в видео:

Увеличение мощности двигателя без турбины! Все про коллектор с изменяемой геометрией.

Как коллектор влияет на работу двигателя

Когда мотор работает на максимальных оборотах при полностью нажатой педали газа, то скорость воздуха в коллекторе приближается (а в спортивных автомобилях заметно превышает) скорость звука. На таких скоростях любой поворот и самый незначительный бугорок оказываются серьезным препятствием, которое многократно увеличивает сопротивление коллектора воздушному потоку. В результате в цилиндры поступает меньше воздуха, поэтому мощность мотора падает. В таком режиме карбюратор нередко выдает переобедненную смесь, скорость горения которой в десятки раз быстрей, чем нормальной. Поэтому топливовоздушная смесь взрывается, это приводит к повреждению клапанов, поршней и других элементов мотора.

Не менее важно и качественное соединение коллектора с карбюратором или воздушным фильтром. Если уплотнительные элементы изношены или плохо затянуты гайки крепления, то в месте контакта происходит подсос воздуха, в результате – переобеднение смеси и взрывы в камере сгорания.

Неисправности впускного коллектора

Наиболее частыми неисправностями в системе впуска являются:

- Нарушение герметичности на месте установки прокладок;

- Образование на внутренних стенках сажи и смолы;

- Образование ступеньки на местах соединения (достаточно 2-миллиметрового препятствия, чтобы мощность мотора упала приблизительно на двадцать процентов, но это только на низких оборотах);

- Перегрев от близкого расположения с выпускным коллектором.

Обычно прокладки теряют свои свойства, когда мотор чрезмерно нагревается или когда ослабляется затяжка крепежных шпилек.

Рассмотрим, как диагностируются, и как влияют на работу мотора некоторые неисправности впускного коллектора.

Утечки охлаждающей жидкости

Когда водитель замечает, что объем антифриза постепенно снижается, в процессе езды слышен неприятный запах горелой охлаждающей жидкости, а под автомобилем постоянно остаются капли свежего антифриза, это может быть признаком неисправного впускного коллектора. Если быть точнее, то не самого коллектора, а прокладки, установленной между его патрубками и головкой блока цилиндров.

На некоторых моторах используются такие прокладки, которые обеспечивают герметичность также и охлаждающей рубашки ДВС. Нельзя игнорировать подобные неисправности, потому что впоследствии они обязательно выльются в серьезную поломку агрегата.

Подсос воздуха

Это еще один симптом износившейся прокладки впускного коллектора. Диагностировать ее можно следующим образом. Запускается мотор, приблизительно на 5-10 процентов перекрывается патрубок воздушного фильтра. Если обороты не падают, значит, через прокладку коллектор подсасывает воздух.

Нарушение вакуума в системе впуска мотора вызывает нестабильные холостые обороты или полному отказу силового агрегата работать. Единственная возможность устранить такую неисправность – заменить прокладку.

Реже подсос воздуха может происходить из-за разрушения патрубка (ов) впускного коллектора. например, это может быть трещина. Подобный эффект возникает, когда в вакуумном шланге образуется трещина. В таком случае эти детали меняются на новые.

Еще реже подсос воздуха может происходить из-за деформации впускного коллектора. Такую деталь нужно менять. В некоторых случаях утечка вакуума через деформированный коллектор определяется по шипению, доносящемуся из-под капота во время работы мотора.

Отложения углерода

Обычно такая неисправность возникает в турбированных агрегатах. Из-за отложений углерода мотор может терять мощность, могут появляться пропуски зажигания, а также увеличится расход топлива.

Еще один симптом данной неисправности – потеря тяги. Это зависит от степени засорения впускных патрубков. Устраняется оно при помощи демонтажа и очистки коллектора. Но в зависимости от типа коллектора легче его заменить, чем чистить. Причина в том, что в некоторых случаях форма патрубков не позволяет должным образом удалить отложения углерода.

Проблемы с заслонками изменения геометрии впуска

Заслонки, регулирующие подачу воздуха в коллекторе, в одних автомобилях работают от вакуумного регулятора, а в других имеют электропривод. Независимо от того, какого типа заслонки используются, резиновые элементы в них портятся, от чего заслонки перестают справляться со своей задачей.

Если привод заслонок вакуумный, то проверить его работоспособность можно, воспользовавшись ручным вакуумным насосом. Если этого инструмента нет, то подойдет обычный шприц. Когда обнаружен пропуск вакуумного привода, его следует заменить.

Еще одна неисправность привода заслонок – выход из строя соленоидов контроля вакуума (электромагнитные клапаны). В моторах, оснащенных впускным коллектором с изменяемой геометрией, может встречаться поломка клапана, регулирующего изменением геометрией тракта. Например, он может деформироваться или он может залипнуть из-за наслоения углерода. При подобной неисправности замене подлежит весь коллектор.

Система выпуска

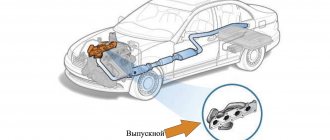

Система выпуска необходима для отвода отработанных газов и снижения шума при их выхлопе. Состоит из выпускного коллектора и выхлопной трубы. В современных двигателях для улучшения экологических показателей дополнительно между выпускным коллектором и выхлопной трубой устанавливается каталитический нейтрализатор.

Рисунок 4.43 Система выпуска.

Выпускной коллектор

Выпускной коллектор (схематически изображен на рисунке 4.43) — это деталь, устанавливаемая непосредственно на головку блока цилиндров и предназначенная для перенаправления отработанных газов далее – в выхлопную трубу.

Этот элемент системы выпуска сильно нагревается, потому в современных автомобилях прикрыт термоизоляционной крышкой. Выпускной коллектор может иметь различную форму, быть изготовленным различными способами и представлять собой литую деталь или набор патрубков (смотрите рисунок 4.44) одинаковой длины, изогнутых в причудливые формы (в быту часто называют «паук»). Сделано это для улучшения отвода отработанных газов от одного цилиндра за счет разряжения, создаваемого при выхлопе газов из другого (следующего согласно «тактности»).

Рисунок 4.44 Двигатель с выпускным коллектором из патрубков.

Каталитический нейтрализатор

Каталитический нейтрализатор — устройство, предназначенное для «дожигания» несгоревшего топлива, которое содержится в отработанных газах, и «удаления» части вредных веществ. Не будем вдаваться в подробности химических процессов, происходящих внутри данного устройства, просто скажем о том, что установка данного прибора значительно снизила выбросы вредных веществ, содержащихся в отработанных газах.

Примечание В основном, срок службы каталитического нейтрализатора равен сроку службы автомобиля. Однако в отечественных условиях эксплуатации, при использовании топлива низкого качества, в которое, вопреки нормам, добавляют этилированные присадки, специальное пористое наполнение катализатора разрушается, что приводит к ухудшению работы двигателя в целом. В отдельных случаях частицы разрушающегося рабочего элемента попадают в цилиндры, что приводит к выходу из строя поршневой группы.

Выхлопная труба

Выхлопная труба (рисунок 4.43 и 4.45) представляет собой трубку, состоящую из нескольких секций, в промежутках которой установлены глушители.

Рисунок 4.45 Выхлопная труба в сборе.

Ремонт впускного коллектора

Во время ремонта коллектора сперва снимаются показатели датчика, установленного в нем. Так можно убедиться, что неисправность именно в этом узле. Если поломка действительно в коллекторе, то его отсоединяют от мотора. Процедура производится в несколько этапов:

- Отсоединяется топливная система;

- Отсоединяются клеммы от аккумулятора;

- Производится демонтаж воздушного фильтра;

- Демонтируется дроссельная заслонка;

- Откручиваются крепежные болты коллектора и деталь снимается.

Стоит учесть, что некоторые неисправности не ремонтируются. К этой категории относятся клапана и заслонки. Если они сломались или работают с перебоем, то необходимо просто их заменить. При поломке датчика демонтаж узла не требуется. В этом случае ЭБУ будет получать неверные показатели, что будет приводить к неправильному приготовлению ВТС и отрицательно влиять на производительность мотора. Диагностика способна распознать эту неисправность.

При ремонте нужно уделить должное внимание уплотнителям соединений. Порванная прокладка приводит к утечкам давления. Раз коллектор уже снят, необходима чистка и промывка его внутренней части.

О тюнинге вместо эпилога

Вспоминая о выпускном коллекторе, нельзя обойти тему тюнинга, ведь эта деталь довольно часто оказывается в списке тех, подлежащих доработкам.

Как правило, на рынке можно найти разные конфигурации этого элемента под определённую модель.

Выпускные коллекторы позволяют достичь, к примеру, хорошей отдачи на низких оборотах или в среднем диапазоне – на любой вкус и цвет.

А в автоспорте зачастую и вовсе отказываются от коллекторов на выходе, напрямую подсоединяя выхлопные трубы к каждому цилиндру.

Тюнинг коллектора

При изменении конструкции впускного коллектора можно добиться повышения технических характеристик силового агрегата. Обычно коллектор подвергается тюнингу по двум причинам:

- Устранить негативные последствия, вызванные формой и длиной патрубков;

- Чтобы доработать внутреннюю часть, что улучшит поступление воздушно-топливной смеси в цилиндры.

Если у коллектора несимметричная форма, то поток воздуха или воздушно-топливной смеси будет распределяться по цилиндрам неравномерно. Больше всего объема будет направлено в первый цилиндр, а в каждый последующий – меньший.

Но и у симметричных коллекторов есть свой недостаток. В такой конструкции больший объем поступает в центральные цилиндры, а в крайние – меньший. Так как воздушно-топливная смесь в разных цилиндрах отличается, цилиндры силового агрегата начинают работать неравномерно. из-за этого мотор теряет свою мощность.

В процессе тюнинга меняется штатный коллектор на систему с многодроссельным впуском. В таком исполнении каждому цилиндру полагается индивидуальная дроссельная заслонка. Благодаря этому все воздушные потоки, входящие в мотор, не зависят друг от друга.

Если денег на подобную модернизацию нет, можно выполнить ее самостоятельно практически без материальных вложений. Обычно стандартные коллекторы имеют внутренние недостатки в виде шероховатостей или неровностей. Они создают завихрения, создающие ненужную турбулентность в тракте.

Из-за этого цилиндры могут некачественно или неравномерно наполняться. Обычно этот эффект мало заметен на небольших скоростях. Но когда водитель ожидает моментальной реакции на нажатие педали газа, в таких моторах она неудовлетворительная (это зависит от индивидуальных особенностей коллектора).

Чтобы устранить подобные эффекты, впускной тракт шлифуют. Причем не стоит доводить поверхность до идеального состояния (зеркальное). Достаточно убрать шероховатости. В противном случае на стенках внутри зеркального впускного тракта будет образовываться конденсат из топлива.

И еще одна тонкость. Проводя модернизацию впускного коллектора, нельзя забывать о месте его установки на двигателе. В месте, где патрубки соединяются с головкой блока цилиндров, устанавливается прокладка. Этот элемент не должен создавать ступеньку, из-за которой входящий поток будет сталкиваться с препятствием.

Check Engine

Конструктив

Металлические впускные коллекторы отливают как единый узел или делают составными. В последнем случае соединения уплотняют герметиком или ставят прокладки. Соответственно, их всегда можно обновить, располовинив составной коллектор.

Пластиковые коллекторы всегда составные. Технологии производства не позволяют изготавливать подобные узлы монолитными. В большинстве случаев такие коллекторы фактически неразборные: стыки соединений пропаяны. Хотя все еще встречаются более продуманные конструкции с возможностью безболезненного разделения на части и замены резиновых прокладок.

Конструкцию конкретного коллектора и возможность замены прокладок или обновления герметика всегда можно увидеть на схемах, которые, к примеру, есть в каталогах запчастей на сайте известных интернет-магазинов.

План действий

Как правило, более капризны стыки пластиковых элементов. Если коллектор разборный, то его герметичность легко восстановить. Правда, в большинстве случаев узел приходится снимать с мотора. А в случае «монолитного» коллектора придется подумать насчет способов его герметизации.

Самый надежный вариант — пластиковая сварка. Это технология, по которой, к примеру, ремонтируют трещины и разрывы бамперов. Однако такой вариант может оказаться дорогим удовольствием, если речь идет о больших зонах восстановления. В этом случае иногда дешевле купить новый или б/у коллектор. Если же делать это своими силами, то придется потратиться на дорогостоящее оборудование: специальный строительный фен и дремель (прямошлифовальная или бормашина).

Вариант попроще — вооружиться паяльником и напаять на стык шов из пластика. Для этого подойдут, к примеру, отрезки из пластикового мерного ведерка для жидкостей. Здесь по большому счету нужно только терпение.

Быстрее и проще всего замазать стыки герметиком. Правда, этот способ наименее предпочтителен для наддувных моторов. У них давление воздуха на впуске в некоторых режимах работы существенно выше, чем у атмосферных двигателей. Поэтому любые герметики могут дать слабину, и для наддувного двигателя больше подойдет именно пайка.