За безопасное торможение автомобиля отвечает тормозная система. От её исправности зависит эффективность и скорость остановки. Количество механизмов в тормозах достаточно большое, и все они должны работать как часы, ведь выход из строя одного повлечет за собой как минимум неприятные последствия. Давайте поговорим о том, какой должна быть минимальная толщина тормозных колодок, а также о способах проверки износа.

Об основных типах колодок

За последние годы автомобильная промышленность шагнула далеко вперед. Современный автомобиль, как правило, имеет продвинутую тормозную систему, это наличие систем, управляемых компьютером. Сюда стоит отнести ABS, систему курсовой устойчивости и т. п. Постоянное развитие машин приводит к прогрессу типов тормозных колодок. Различают следующие виды:

- с полуметаллическим фрикционным слоем (65% меди, порошка железа, проволоки);

- фрикционный слой из органики (резина, стекло, кевлар);

- из органики и металлических включений в соотношении 70/30);

- керамический фрикционный слой с небольшим включением меди.

Каждый из вышеперечисленных видов имеет свои сильные и слабые стороны. К примеру, полуметаллический фрикционный слой обладает хорошей теплоотдачей, но он быстро изнашивается и издает много шума во время работы. А вот накладки на тормозные колодки из органики практически не шумят и мягко работают, но в процессе выделяют много пыли, оседающей на диске колеса. Смело можно сказать, что керамические являются наиболее предпочтительными. Не шумят и изнашиваются не слишком быстро. Единственный их недостаток – высокая стоимость.

Почему колодки изнашиваются слишком быстро?

Есть несколько очевидных причин преждевременного износа накладок. Постоянная езда по городу, когда приходится часто тормозить. Это приводит не только к износу, но и высокой температуре диска с колодками. Многие автолюбители предпочитают агрессивную езду с затяжными и резкими торможениями. Это также приводит к высокой скорости износа. В то время как спокойная езда нередко способствует продолжительной «жизни» тормозов.

Если часто приходится ездить с загруженным багажником, то это, наоборот, способствует уменьшению нагрузки на переднюю ось и тормоза соответственно. В целом же накладки на тормозные колодки рекомендуется менять в сроки, указанные заводом-изготовителем. Для задней оси это обычно 40 000 км, а для передней приблизительно 20 000 км. Хотя выйти из строя они могут как раньше, так и несколько позже, для этого лучше выполнять регулярные проверки.

Что это за деталь?

Тормозная колодка представляет собой стальную пластину с накладкой из материалов, выдерживающих повышенное трение. Она постоянно работает в неблагоприятных условиях. Помимо упомянутого трения и последующего нагрева, на нее оказывает воздействие вода (что приводит к резкому перепаду температур) и другие факторы, например, дорожные реагенты. Со временем на поверхности накладок появляются трещины, их толщина уменьшается, и автомобиль начинает хуже тормозить.

Когда нужно менять тормозные колодки?

Помимо пробега авто производители указывают и минимально допустимую толщину фрикционной накладки, при которой необходимо произвести замену. Ведь нередко бывает так, что вы проехали уже 20-30 тыс. км, а колодки как новые или же наоборот, проехали мало, а износ уже критический.

Имеет значение и масса автомобиля. Чем меньше машина весит, тем медленней изнашиваются колодки и наоборот. Но в большинстве случаев минимальная толщина тормозных колодок на разных марках почти одинаковая и составляет 2-3 мм.

Иногда критический износ видно визуально, даже не снимая колеса. В этом случае можно заранее запасаться комплектом на одну ось. Если загорелся соответствующий значок на приборной панели (данная опция есть не на всех авто), значит, сработал электронный датчик, определяющий минимально допустимую толщину фрикционных накладок.

Сжимаемость

Современные требования к фрикционным материалам рождают новые термины и новые показатели. Один из них – сжимаемость фрикционной накладки.

От того, насколько податлива накладка, зависит пауза от момента нажатия на педаль до возникновения необходимого тормозного момента. Мягкая накладка может недопустимо затянуть эту паузу, слишком жесткая – вызовет нежелательные писки и скрипы при торможении. Нужен оптимум.

Рис. 4. Образец «Колодка Т» после стендовых испытаний по методике АК-Мастер

Рис. 5. Образец «Колодка Д» после стендовых испытаний по методике АК-Мастер

Рис. 6. Образец «Колодка Б» после стендовых испытаний по методике АК-Мастер

Кроме того, определение сжимаемости на разных стадиях изготовления накладки позволяет отследить, во‑первых, стабильность каждого звена технологической цепочки, во‑вторых, правильность техпроцесса в целом. Что же продемонстрировали испытуемые колодки?

Сначала о хорошем. По величине сжимаемости при нормальных условиях все колодки соответствуют требованиям ГОСТ Р 41.90–99 (Правила ЕЭК ООН № 90) .

Однако значения сжимаемости для всех представленных образцов нестабильны. Самый большой разброс выявлен у образца «Колодка Б» – 52 мкм (min 176, mах 228 мкм). А наименьший разброс продемонстрировал участник «Колодка Т» – 27 мкм (max 85 и min 58 мкм).

Рис. 7. Внешний вид накладки «Колодка Б» после стендовых испытаний на соответствие Правилам № 13-Н ЕЭК ООН

О том, как не нужно делать

Далеко не каждый автовладелец регулярно проверяет свою тормозную систему. Это приводит к самым разным последствиям, вплоть до аварий на дороге. Это еще хорошо, если врезаться в дерево у себя во дворе, а что делать, если тормоза отказали на скоростной трассе? Конечно, опытные автомобилисты будут использовать торможение двигателем, но далеко не каждый успеет сообразить, что вообще происходит.

Так вот, никогда не допускайте того, чтобы накладки на тормозные колодки изнашивались до металла. Это приведет к повреждению тормозного диска и в конечном итоге выведет систему из строя. Регулярно проверяйте состояние тормозов. Сделать это не сложно и самостоятельно. Не стоит лазить под машину каждые 5 тыс. км, но когда подходит время, не поленитесь.

Какие можно сделать выводы?

Вот мы с вами и разобрались, как определить износ тормозных колодок. Это можно сделать визуально, а также с помощью линейки или штангенциркуля. Если же у вас нет времени и желания заниматься этим вопросом самостоятельно, то доверьте это дело специалистам на СТО.

Минимальная толщина тормозных колодок должна быть 2-4 мм, но допускаются такие значения, как 1,5 мм. Если накладка меньше – меняем. Если в допустимом диапазоне, но уже подходит – готовимся к замене в скором времени. Стоит также регулярно проверять тормозные диски на предмет износа и перегрева. Последний приводит к тому, что диск коробит, и система работает менее эффективно – увеличивается тормозной путь и появляется биение. Вот мы и разобрались, когда выполняется замена тормозных колодок. Цена на них отличается в зависимости от производителя и варьируется в пределах 800-3500 руб. Но не нужно брать самые дешевые «музыкальные» фрикционные накладки.

В перерывах между плановыми ТО за состоянием тормозной системы должен следить владелец машины. Оценить износ тормозных колодок и дисков (барабанов) сможет любой, главное не лениться.

LADA > Kalina

У большинства автомобилей при обычной эксплуатации внутренняя колодка стирается чуть быстрее внешней, причем это не зависит от конструкции тормозных механизмов. Однако в специфических условиях эксплуатации или из-за конструктивных особенностей некоторых машин внутренние колодки иногда изнашиваются заметно интенсивнее внешних. К примеру, на Мазде 6 второго поколения внутренняя колодка на переднем правом колесе стирается в полтора раза быстрее внешней.

Кроме конструктивных нюансов могут иметь место и неисправности. Например, повышенный износ колодки из-за закисшего поршня. Поэтому при первом осмотре тормозных механизмов на машине, с которой вам еще не приходилось иметь дело, важно снять колесо, чтобы оценить состояние и внешней, и внутренней колодок. Недобросовестные сервисмены часто ограничиваются примерной оценкой износа только внешних колодок, разглядывая их через спицы колесного диска, не снимая самого колеса. Не исключено, что вскоре недовольный клиент вернется на эту СТО со стертыми внутренними колодками и претензиями!

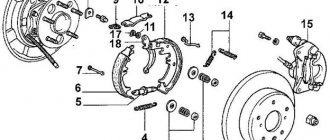

В качестве примера проверим состояние тормозов на редакционной Калине, которая проехала почти 63 000 км. Кроме того, приведем приблизительные показатели по критическому износу различных элементов тормозной системы. Для каждой конкретной модели автомобиля они могут отличаться как в бóльшую, так и в меньшую сторону. Эти данные можно найти в книжках по ремонту и обслуживанию или на просторах интернета.

Но вернемся к нашей Калине. Только после снятия колеса видна реальная картина. Толщина фрикционной накладки примерно равна толщине основания колодки: износ порядка 60%. Если толщина фрикционной накладки уменьшится до 2 мм, это будет означать износ в 100%. У многих автомобилей на основании колодки предусмотрен металлический язычок. При критическом износе накладки он начинает контактировать с тормозным диском, издавая характерный скрип. Чаще всего язычок устанавливают только на внутренних колодках.

Соответствие Правилам ЕЭК ООН № 13

Далее были проведены стендовые испытания на соответствие Правилам ЕЭК ООН № 13. В качестве аналога выступили оригинальные накладки 2110–3501090, образцы взяты из серийной партии. И вот что выяснилось.

Наиболее близкие к аналогу показатели получены у образца «Колодка Б». Эффективность торможения двух других образцов оказалась в среднем на 25% ниже, чем у аналога. При том что норма отклонения от оригинала по Правилам ЕЭК ООН № 13 составляет 15%.

По испытанию на потерю эффективности все образцы показали удовлетворительные результаты. Для накладок «Колодка Б» отмечена недостаточная восстанавливаемость фрикционных свойств, составляющая 80% от первоначального уровня.

Восстанавливаемость фрикционных свойств накладок «Колодка Д» составляет 90%, а накладок «Колодка Т» – 130%, что говорит о значительной сверхвосстанавливаемости и нестабильности фрикционных свойств колодок.

После завершения испытаний при осмотре изделий была выявлена непригодность эксплуатации накладок «Колодка Б» из-за значительных (более 5 мм) отслоений накладки от каркаса на наружной колодке. Внешний вид этих колодок представлен на рис. 7.

У образцов «Колодка Д» на каждой из накладок отмечено по одной поперечной трещине и выкрашивание кромки (рис. 8).

На накладках «Колодка Т» отмечены отдельные короткие поверхностные трещины (см. рис. 9). Также при разогреве тормоза до температуры более 450 °С накладки воспламенились.

В конце главы – неутешительное заключение. На основании полученных результатов признаны непригодными к использованию в тормозных механизмах автомобилей ВАЗ 2108–2110 все образцы колодок:

• «Колодка Б» – по причине отслоений накладки от каркаса;

• «Колодка Т» – по причине воспламенения в процессе испытаний;

• «Колодка Д» – по причине разрушения и расслоения накладки.

Почему износ колодок может ускориться?

Важно помнить о тяжелых условиях эксплуатации, например, движение по горным серпантинам или участие в любительских гонках. В таких режимах у исправной тормозной системы внутренняя колодка может начать стачиваться в разы быстрее внешней. Нечто подобное когда-то случилось и с моей машиной. При повседневной езде износ колодок на седане Volkswagen Jetta последнего поколения был равномерным. Это усыпило мою бдительность, и я перестал следить за состоянием внутренних накладок. После участия в двух этапах спринтов (далеко не самых тяжелых для техники) оказалось, что внутренние колодки почти полностью стерлись. Особенно сильно это проявилось на левом колесе. Повезло, что дело не дошло до задиров на тормозных дисках!

Также не забывайте, что если, к примеру, вы проехали 30 000 км и износ передних колодок составил около 50%, то это еще не значит, что их хватит до 60 000 км. Чем меньше толщина накладки, тем быстрее происходит ее дальнейший износ. Ведь те же порции тепловой энергии от трения воспринимает уже менее «жирная» тормозная колодка.

Методы испытаний

Фактический химический состав, которым обладают колодки чугунные тормозные для вагонов и локомотивов, определяют по ГОСТ 22536.0 и еще целому ряду межгосударственных стандартов.

Для оценки правильности исполнения мест сопряжения отверстия под скобу и прилегания башмака к спинке используют шаблоны – проходные и прямоугольную призму. Контроль соприкосновения эталонного образца осуществляют при помощи щупов. Линейные дефекты измеряют стандартным штангенциркулем.

Тест на прочность спинки проводится под прессом – на готовое изделие воздействуют с усилием от 30 тс (300 кН). Под нагрузкой в 30 кН, десятимиллиметровым шариком, находят твердость (по шкале Бринелля) – по нормам ГОСТов 27208, 9012, 23677.

Для определения микроструктуры следует руководствоваться положениями межгосударственного стандарта 3443. Фактическую массу допустимо вычислять с погрешностью ± 0,2 кг.

Износ тормозных дисков

Износ тормозных дисков протекает более стабильно и предсказуемо. Чаще всего дисков хватает на два комплекта колодок. Уменьшение толщины диска примерно на 2 мм означает износ в 100%. Со временем из-за выработки на кромке тормозного диска образуется фаска.

Дизайн многих колесных дисков позволяет просунуть между спицами руку и на ощупь определить выработку тормозного диска. Главное, не делать этого, пока тормозной диск еще горячий, сразу после поездки с интенсивными торможениями. Этот прием будет полезен тем, кто планирует приобрести автомобиль с пробегом. По износу диска можно сделать выводы о реальном пробеге машины или об условиях, в которых ей приходилось ездить. Но лучше всего колесо все же снять и тщательно осмотреть тормозной механизм, включая внутреннюю сторону диска. Бывает, что именно там из-за коррозии образуются канавки и волнистая поверхность.

Итоги лабораторного тестирования

По итоговому износу колодок наиболее износостойкой оказалась продукция Bosch (1,7 %) и Trans Master (1,5 %). А самыми «сточившимися», как это ни странно покажется, оказались лидеры проведенного тестирования ATE (2,7 % – с вазовским диском и 5,7 % – с родным) и QH (2,9 % – с родным, но 4,0 % – с вазовским).

Согласно лабораторным испытаниям самыми лучшими колодками можно назвать продукцию брендов ATE и QH, которая полностью соответствуют главному критерию отбора – соотношение качество-цена

При этом нельзя обойти вниманием тот факт, что колодки ATE лучше эксплуатировались с вазовским диском, а QH – с родным диском. О стабильном качестве хорошего уровня заявили Best, Trans Master, Rona, Roulunds и STS

Неплохие общие результаты выдали ЕЗАТИ, ВАТИ, в какой-то мере – DAfmi и Lucas. Колодки брендов Полиэдр и AP Lockheed попросту разочаровали.

Когда менять тормозные диски и колодки?

Если износ дисков уже критичный, а колодки почти новые, то не торопитесь сразу менять весь комплект расходников, особенно если вы эксплуатируете автомобиль не в тяжелых для техники условиях. Работу по замене дисков можно ненадолго отложить. Но не стоит совсем закрывать глаза на проблему. Помните, что с уменьшением толщины дисков снижается эффективность торможения. Ведь рассеивать тепловую энергию будет слишком тонкий диск, который вдобавок станет и быстрее перегреваться. В особо запущенных случаях из-за чрезмерного износа тормозного диска, колодка может даже выпасть из механизма!

С износом задних дисковых механизмов ситуация аналогична, с одной лишь поправкой: они менее нагружены, а потому износ происходит медленнее. В этом есть и свои плюсы, и минусы. Задние тормозные диски и колодки имеют больший ресурс по сравнению с передними (примерно в полтора-два раза), но и сильнее страдают от коррозии. Поэтому именно на задних тормозах важно проверять внутренние поверхности дисков! У нашей же Калины задние тормоза барабанного типа.

Эпилог

Разумеется, мы пересказали и процитировали не все. Но самую важную информацию до читателя донесли. Колодка, которая разрушается или воспламеняется при торможении! Надо ли пояснять, чем это грозит водителю и пешеходам?

Почему мы не называем имена производителей этих колодок? Да потому, что таких «джентльменов удачи» очень трудно поймать за руку. У них всегда найдется в запасе партия образцов, сделанных более добросовестно. И они готовы представить их, если возникнут претензии – например, при страховом случае. А разыскать дефектную партию к тому времени будет невозможно.

Выход тут один – хорошо знать рынок, производителей оригинальных изделий, поставщиков конвейера и афтемаркета. Это же открытая информация. Добросовестные производители обеспечивают качество всегда – даже в ущерб прибыли. Кризис кризисом, а безопасность безопасностью. Да и честь товарного знака для них не пустой звук.

Но, как видим, есть и другие, для которых главное – прибыль. Сделать колодки подешевле, продать их подороже – тут уж не до качества. И что для них здоровье и жизни водителей, пассажиров и пешеходов? Фактически они предлагают нам сыграть в «русскую рулетку» – покрутить барабан револьвера и нажать спусковой крючок. А там уж как повезет. Если не повезет, божок, чье имя Золотой Телец, простит.

Георгий Бобров

Как оценить износ барабанных тормозов?

У большинства машин со стороны кожуха барабана есть смотровое окно для оценки толщины накладок. Однако чаще всего им можно воспользоваться только если машина вывешена на подъемнике или стоит на смотровой яме. Иначе разглядеть через это окно что-либо чрезвычайно сложно.

Снять барабаны порой тоже весьма проблематично. Например, у автомобилей французских марок придется откручивать ступичную гайку. В случае с Калиной все просто, барабаны снимаются без особых проблем.

Обычно износ барабанов оценивают по внутреннему диаметру: его увеличение на 1 мм означает приговор.

Какой должна быть толщина тормозных колодок

Ярким признаком, свидетельствующим о выработки ресурса колодок, является появление характерного свиста во время торможения автомобиля – при каждом нажатии на педаль будет слышен неприятный шум, похожий на трение стекла об метал.

При появлении подобного симптома рекомендуется в кратчайшие сроки провести диагностику тормозной системы – помните, эксплуатация автомобиля с неисправными тормозами негативно сказывается на безопасности водителя и пассажиров.

| Характеристика | Колесный мост | Минимальная толщина, мм |

| Диаметр диска, мм | Передний | 256 |

| Задний | 238 | |

| Толщина конструкции, мм | Передний | 12 |

| Задний | 12 | |

| Возможное биение, мм | Передний | 0,07 |

| Задний | 0,07 | |

| Толщина тормозной накладки вместе с корпусом колодки, мм | Передний | 18 |

| Задний | 18 | |

| Минимально допустимая толщина накладки вместе с корпусом колодки, мм | Передний | 6 |

| Задний | 6 | |

| Минимально допустимая толщина диска, мм | Передний | 10.6 |

| Задний | 10.6 |

Также важно помнить, что данные показатели могут отличаться при наличии в автомобиле силового агрегата мощностью более 125 лошадиных сил или общим объемом рабочих камер от 2.0 литра. В таком случае проверять уровень толщины комплектующих системы необходимо предварительно ознакомившись с данными из сервисной книжки транспортного средства.

ВНИМАНИЕ! Найден совершенно простой способ сократить расход топлива! Не верите? Автомеханик с 15-летним стажем тоже не верил, пока не попробовал. А теперь он экономит на бензине 35 000 рублей в год! Читать дальше»

Обратите внимание! В среднем, передние и задние тормозные колодки, независимо от конструкционных особенностей системы, стираются с разной скоростью. Это объясняется различием в прилагаемом динамическом усилии на тормозную систему – передний мост автомобиля во время принудительного снижения скорости испытывает большее давление.

Рекомендации по выбору

Правило первое и очень важное: нельзя менять передние либо задние тормозные колодки поодиночке. Нужно ставить комплект новых элементов на переднюю или заднюю ось, иначе при торможении автомобиль может сильно сносить вбок

Даже когда изношена одна накладка, замене подлежат все четыре. В качестве временного варианта допускается установка 2 новых деталей на одном заднем колесе.

Выбирая в магазине новые колодки, пользуйтесь такими рекомендациями:

- Изделия должны соответствовать модели авто и продаваться в качественной упаковке с вложенной инструкцией. Надписи на коробке – четкие и без ошибок, указывающих на китайское происхождение.

- Смотрите, чтобы фрикционный материал был одинакового цвета, без инородных вкраплений.

- Поверхность, прижимаемая к плоскости диска, должна быть ровной. Допускаются маленькие сколы по краям и углубления, если они занимают не больше 1% от общей площади рабочей плоскости.

- Трещины на границе металла и фрикционного материала недопустимы.

В идеале следует покупать оригинальные изделия в заводской упаковке. Это избавит вас от неприятных неожиданностей, внеочередных замен и аварийных ситуаций при эксплуатации авто.

Как определить износ колодок в домашних условиях

Для самостоятельно диагностики потребуется не больше 15 минут, а также наличие домкрата, баллонного ключа, а также линейки или штангенциркуля.

Вся процедура выполняется следующим образом:

- Поднимаем нужную часть автомобиля с помощью домкрата, после чего демонтируем колесо, чтобы обеспечить доступ к тормозному механизму;

- Далее с помощью измерительного инструмента проверьте толщину скобы в специальном окошке на тормозном механизме. Если толщина тормозных накладок не соответствует допустимому уровню, детали придется заменить;

- Затем тем же методом измеряем толщину тормозного диска – при недостаточном показателе деталь также подлежит замене.

Толщина тормозной системы заднего моста измеряется вместе с основанием, на котором крепится фрикционная накладка. Чтобы обеспечить доступ к деталям, кроме колеса также придется демонтировать барабанный механизм. Также на данном этапе будет разумно проверить диаметр рабочей поверхности барабана – если от больше допустимого, конструкцию также рекомендуется заменить.

Обратите внимание! Замену тормозов рекомендуется проводить комплексно, то есть попарно на колесном мосте – в противном случае существует вероятность неравномерного срабатывания тормозной системы, что приведет к дестабилизации транспортного средства на дороге во время снижения скорости.

Также после обслуживания рекомендуется в течение 100-150 км пробега пройти небольшую обкатку, чтобы фрикционный слой комплектующих притерся.

Прочность соединения

Возможно, для читателя будет понятнее такая формулировка: проверка прочности соединения фрикционной накладки с каркасом – металлической пластиной, на которой эта накладка крепится.

Суть в следующем: накладку нагружают усилием, направленным вдоль радиуса тормозного диска. Рано или поздно происходит отрыв накладки от каркаса либо разрушение фрикционного материала «по массе».

Оказалось, что по величине сопротивления сдвигу накладки все испытуемые колодки удовлетворяют требованиям двух нормативных документов.

Во-первых, это ГОСТ Р 41.90–99 (Правила ЕЭК ООН № 90) «Единообразные предписания, касающиеся официального утверждения сменных тормозных накладок в сборе и накладок барабанных тормозов для механических транспортных средств и их прицепов».

Во-вторых, ТУ 38.114499–96 «Накладки безасбестовые с колодками в сборе дисковых тормозов автомобилей ВАЗ 2110 и 2123 и их модификаций».

Наибольшее сопротивление сдвигу накладки продемонстрировали образцы «Колодка Т». Однако после стендовых испытаний значение показателя отрыва снизилось практически вдвое. Также изменился характер отрыва – на каркасе колодки остается 15–40% «голой» поверхности с отсутствием клея, что не соответствует нормативам (см. рис. 1) .

Наиболее стабильное значение показателя «Сопротивление сдвигу накладки относительно колодки» имеют накладки «Колодка Д». Характер отрыва у данных изделий таков – 100% «по массе» до стендовых испытаний и 10–15% «по каркасу» после них, что соответствует норме (рис. 2) .

А вот самое нестабильное значение показателя сопротивления сдвигу имеют накладки участника «Колодка Б». Различие составляет около 25% до стендовых испытаний и около 45% после них. При этом значение показателя снижается на 40%. А у одной из накладок составляет 2,6 МПа, что не соответствует требованиям ТУ и говорит о нестабильности процесса производства данных накладок.

По характеру отрыва данные колодки также имеют нестабильные показатели: на каркасах остается от 0 до 25% «голой» поверхности без клея и фрикционного материала (см. рис. 3) .