Коленчатый вал – это одна из самых важных деталей любого двигателя. Она строго индивидуальна для каждой модели автомобиля и в процессе работы притирается к конкретному двигателю.

Что такое коленчатый вал, его основные задачи?

Коленчатый вал (коленвал) – это главный элемент двигателя автомобиля, являющийся частью кривошипно-шатунного механизма, который преобразует энергию сгорающих в цилиндрах двигателя газов в механическую энергию.

Главная задача коленчатого вала – преобразовать возвратно-поступательные движения поршней двигателя в крутящий момент, который через трансмиссию передаётся на колёса автомобиля.Одной из основных технических характеристик коленчатого вала, как и всего двигателя, является радиус кривошипа. Это расстояние от осей коренных шеек (шейки, в которых вращается коленвал в цилиндровом блоке) к осям шатунных шеек (шейки, которые вращаются внутри большой головки шатуна).Удвоенный радиус кривошипа являет собой длину хода поршня, которая определяет объём цилиндров. Если изменить длину радиуса кривошипа при неизменном диаметре цилиндра, это приведёт к изменению объёма цилиндров. Эту зависимость часто используют, чтобы менять технические характеристики всего двигателя в определённом направлении.

Подбирая соотношение длины хода поршня и диаметра цилиндра, двигатель можно сделать длиноходным (ход поршня превышает диаметр цилиндра) или короткоходным (диаметр цилиндра больше, чем ход поршня). Короткоходные двигатели дают возможность повысить мощность за счёт увеличения скорости вращения. А длиноходные двигатели более экономичны и обеспечивают высокий крутящий момент на низких оборотах.

При изменении параметров коленчатого вала происходит изменение всех параметров двигателя, поэтому нужно быть предельно осторожным, тюнингуя свой автомобиль, так как технические характеристики часто меняются не в лучшую сторону.

Материалы, из которых изготовлен коленчатый вал

Когда двигатель работает, на коленчатый вал действую сильные нагрузки. Его надёжность определяется конструкцией и материалом, из которого он изготовлен. Этот элемент двигателя, как правило, имеет цельную структуру. А потому материалы для него должны быть максимально прочными, потому что от прочности коленчатого вала будет зависеть работа всей системы.

В качестве материалов для изготовления коленвалов используют углеродистую и легированную сталь либо чугун высокой прочности. Коленвал можно изготовить методом литья, методом ковки из стали или методом точения. Заготовки получают способом горячей штамповки или способом литья. Очень важно, как расположены волокна материалов в заготовках. Чтобы не допустить их перерезания в дальнейшей обработке, применяются гибочные ручьи. Когда заготовка готова, её дополнительно обрабатывают под высокой температурой и очищают от окалины (дробомётной машиной или методом травления).

Материал и способ производства коленвала подбирается в зависимости от типа и класса автомобиля.

1. В серийных моделях коленвал производят из чугуна методом литья. Это даёт возможность уменьшить себестоимость производства и уложиться в указанные расчёты.

2. Более дорогие спортивные модели оснащают кованным стальным коленвалом. Подобные детали имеют множество преимуществ над литыми по габаритам, весу и прочности, а потому всё чаще применяются в автомобилестроении.

3. Для самых дорогих двигателей коленвал вытачивают из цельного стального куска. При этом значительная часть материала попросту становится отходами.

Конструкция коленчатого вала

Конструкция коленчатого вала определяются количеством цилиндров, их конфигурацией и порядком работы, от чего зависит расположение и количество коренных и шатунных шеек. Например, в двигателях V6 присутствует небольшое угловое смещение шатунных шеек по длине вала. В американской версии двигателя V8 коленвал напоминает крест, а в европейской версии V8 для спортивных автомобилей коленвал плоский. Несмотря на всё это, конструкция разных коленчатых валов очень похожа.Конструктивно коленчатый вал состоит из таких основных элементов:

1. Коренные шейки – опорная шейка, которая находится в коренном подшипнике (располагается в картере двигателя).

2. Шатунные шейки – опорные шейки, которые связывают коленвал с шатунами (в них проходят масленые каналы для смазки) и служат опорой для шатунов.

3. Щёки вала – элемент, который связывает между собой коренные и шатунные шейки.

4. Носок (выходная передняя часть вала) – часть, на которую крепится зубчатое колесо либо шкив отбора мощности, соединяющиеся с газораспределительным механизмом, распределительным валом, гасителем крутильных колебаний, вспомогательными узлами и элементами.

5. Хвостик (выходная задняя часть вала) – часть, которая соединяется с маховиком или шестернёй отбора мощности.

6. Противовесы – элемент коленвала (по сути, продолжение щеки в противоположную сторону от шатунных шеек), который отвечает за разгрузку коренных шеек от сил инерции нижних частей шатунов и неуравновешенных масс кривошипа и обусловливают плавную работу двигателя.

7. Подшипники скольжения – обеспечивают вращение коленчатого вала на опорах. Подшипники являют собой тонкостенные вкладыши, изготовлены из стальной ленты с антифрикционным слоем. Вкладыши фиксируются в опоре выступом, который не позволяет им перекручиваться или за счёт тугой посадки. Наличие смазки обеспечивает простое вращение в подшипниках на протяжении долгого времени.

8. Упорный подшипник скольжение – элемент, который не допускает осевых перемещений коленчатого вала. Он устанавливается на крайнюю коренную шейку или на среднюю коренную шейку.Количество коренных шеек, обычно, превышает количество шатунных на единицу (такой коленвал называют полноопорным) и они имеют больший диаметр.

Рекомендуем: Колеса и шины автомобиля. Их устройство и маркировка

Коленом называют шатунную шейку, которая располагается между двумя щеками. Положение колен определяется особенностями работы двигателя, положением его цилиндров и должно обеспечивать его уравновешенность, минимальные колебания и минимальные крутильные моменты.

Место перехода шейки к щеке – это самое нагруженное место в конструкции коленвала.

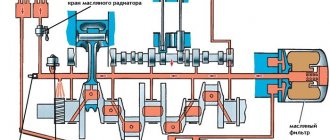

Для того, чтобы снизить напряжение на это место, переход делают с галтелью (радиусом закругления). Галтели увеличивают длину вала и для снижения этого значения их углубляют в шейку или щеку.Все коренные и шатунные шейки интегрированы в смазочную систему двигателя. Эти элементы смазываются под давлением. Подвод масла организован к каждой из коренных шеек от общей магистрали в индивидуальном порядке. А к шатунным шейкам масло попадает по каналам в щеках.

Обслуживание коленчатого вала

Коленчатый вал, как и любая деталь автомобиля требует периодического обслуживания. Для этого нужно уметь его снимать и устанавливать обратно.

Снятие коленчатого вала производится в такой последовательности:

1. Демонтируется двигатель из автомобиля, а потом из него снимаются все элементы.

2. Двигатель переворачивается коленвалом к верху. Крышки коренных подшипников отличаются, поэтому необходимо запомнить их положение.

3. Снимаются крышки коренных подшипников.

4. Поднимается коленвал, а заднее уплотнительное кольцо снимается.

5. Снимаются коренные вкладыши с крышек коренных подшипников и блока цилиндров.

После снятия производится проверка коленчатого вала.

Алгоритм проверки коленчатого вала:

1. Промыть бензином все составляющие и просушить деталь.

2. Тщательно осмотреть коленвал на наличие негативных следов от использования (трещины, сколы, сильный износ). Если же коленвал признан непригодным для дальнейшей эксплуатации, то придётся приобрести новый.

3. Прочистить, промыть и продуть сжатым воздухом все каналы для масла, предварительно открутив пробки.

4. Если на шатунных шейках обнаружены задиры или царапины, то их необходимо отшлифовать и отполировать. После этого опять следует продуть воздухом масляные каналы.

5. Осмотреть вкладыши коренных подшипников. Если на них есть дефекты, то их необходимо заменить на новые.

6. Осмотреть маховик и при обнаружении на нём дефектов, маховик стоит заменить.

7. Осмотреть подшипник носка и, если на нём есть негативные следы эксплуатации, то его нужно выпрессовать и запрессовать новый.

8. Осмотреть сальник, который находится в крышке распределительных звёздочек и при необходимости заменить эту деталь. При большом пробеге автомобиля сальник меняют в обязательном порядке.

9. Сменить и обжать набивку заднего уплотнения коленвала.

10. Проверить резиновые уплотнители, которые расположены в держателе набивки. Если они непригодны для дальнейшего использования, то их нужно заменить.

После проверки коленчатый вал необходимо установить обратно. Установка коленчатого вала производится в обратной последовательности к его снятию. Перед установкой нужно обязательно смазать все шейки и другие элементы коленвала моторным маслом. После установки следует проверить, что коленчатый вал вращается легко и плавно. В противном случае придётся его опять снять и установить заново, добиваясь плавности хода.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Для чего нужен коленвал?

Любой автомобильный двигатель является поршневым. Принцип его работы прост: в цилиндр подается топливно-воздушная смесь, которая воспламеняется и увеличивается в объеме. Возникает избыточное давление, которое выталкивает поршень из цилиндра. Поршень при этом совершает поступательное движение, которое нужно преобразовать во вращательное, чтобы передать его в коробку передач, а дальше – на полуоси или карданный вал.

Вот именно эту функцию и выполняет коленчатый вал – преобразовывает один тип механического движения в другой, а именно: поступательное во вращательное.

Материал, из которого изготавливаются коленчатые валы, это не простая сталь, поэтому и стоимость изделия так высока, по сравнению с ценой простой металлической болванки. Сталь, из которой изготавливается вал, легируется хромом, молибденом и другими металлами, что придает изделию особую прочность. Кроме того, немаловажен сам процесс изготовления, начиная от того, как расположены волокна заготовки, заканчивая методикой изготовления – прессованием или ковкой.

С тем, что делает вал, мы разобрались, но остался вопрос – где находится коленвал? Коленчатый вал расположен в нижней части двигателя, снизу он прикрыт картером, заполненным моторным маслом. Вал закреплен в подшипниках, которые удерживают его и не дают смещаться, иногда для его усиления используются дополнительные упоры. Но есть исключение – в оппозитных двигателях коленчатый вал располагается выше, по центру ДВС.

Поршня в двигателе перемещаются неравномерно – пока дни опускаются, другие поднимаются – это обеспечивает плавность хода, и равномерное распределение нагрузки по времени. Коленчатый вал сдерживает ход поршней после сгорания топлива и возвращает их в исходное положение для сжатия смеси. С одной стороны он связан с газораспределительным механизмом, с другой – передает вращательный момент в трансмиссию.

Коленчатый вал состоит из нескольких шеек:

- Основные находятся точно по центральной оси вала и в процессе вращения не смещаются.

- Между ними находятся шатунные шейки, которые смещены относительно оси под разными, строго определенными углами, и при вращении описывают круг. Именно они обеспечивают взаимодействие вала и поршня.

- Между собой шейки соединены «щеками» – пластинами из толстого металла. Щеки кроме крепежной, выполняют антирезонансную функцию – во время вращения вал может войти в резонанс и разрушиться, но щеки не позволяют этому произойти.

Рекомендуем: Смешивание антифризов разных стандартов и цветов

Словами трудно описать внешний вид этой детали, если вы хотите точно представить коленвал, фото или схематическое изображение – наилучший вариант.

Принцип действия коленчатого вала:

- В момент, когда в камере воспламеняется воздушно-топливная смесь, поршень, а соответственно и связанная с ним шейка, находятся в крайнем нижнем положении.

- При воспламенении смеси поршень выталкивает шейку, которая смещается и тем самым проворачивает вал.

- В свою очередь, другая шейка, смещенная относительно описанной, под действием вращательного момента проворачивается и вдавливает сопряженный с ней поршень в цилиндр, сжимая топливно-воздушную смесь.

Дальше все продолжается аналогично. Это простой примет, не стоит забывать, что автомобильный двигатель – четырехтактный, поэтому в определенный момент поршень находится в одном из следующих положений:

- Впуск смеси.

- Сжатие смеси.

- Рабочий ход поршня.

- Выпуск отработанных газов.

Поэтому каждая из шатунных шеек расположена под углом 90 градусов по сравнению с рядом стоящими.

Немного интересной информации о коленвалах

Вытачивание коленвала

Кроме обычных серийных, существуют спортивные коленчатые валы. Они обеспечивают более быстрый ход поршня в крайней точке сжатия за счет особой формы шатунных шеек. Если у обычного вала они имеют круглую форму, то у спортивного они слегка вытянутые, за счет чего общие характеристики работы двигателя изменяются.

Среди автомобилистов бытует мнение, что маркировка коленвала может рассказать о его характеристиках. На самом деле это не так – маркировка это всего лишь каталожный номер производителя или оригинальный номер. Она ничего общего не имеет со свойствами изделия, а используется для простоты подбора запчасти.

По сути, коленчатый вал это простой кусок обработанного должным образом качественного металла или сплава. С точки зрения функциональности, это незаменимая деталь, которая испытывает огромные нагрузки, от работы которой зависит не только качество езды, но и ресурс двигателя и его деталей. По сути же, это просто передаточное звено, которое обеспечивает работу других узлов автомобиля – генератора, трансмиссии, полуосей, карданного вала и так далее.

Коленвал – это один из главных элементов двигателя. Он является частью кривошипно-шатунного механизма. Она имеет сложное устройство. Что собой представляет данный механизм? Давайте рассмотрим.

Устройство и назначение

Коленчатый вал воспринимает усилия от поршня и преобразует их в механическую энергию. На этот механизм воздействуют силы вращения. Работает он постоянно под высокой нагрузкой. Поэтому, чтобы деталь не вышла преждевременно из строя, коленчатые валы изготавливают из качественных, высокопрочных чугунных сплавов. Затем все детали закаляются током высокой частоты. Различают валы с двойным противовесом или вовсе без противовеса. Располагается колневал двигателя непосредственно в корпусе мотора.

Что касается конструкции, то она в целом зависит от двигателя. Несмотря на некоторые различия, в конструкциях есть очень много общего. Коленвал — это комплекс из нескольких деталей. В качестве опоры для этой конструкции используются коренные шейки – чаще встречаются модели с четырьмя шейками, но также есть и трехопорные. В шестицилиндровых моторах установлены валы, где таких опор 7. Для того чтобы коленчатый вал был уравновешен, применяют противовесы. Если цилиндры имеют небольшой диаметр, тогда используют одинарные противовесы. За счет этих деталей обеспечивается максимально плавная работа силового агрегата

Снятие коленчатого вала производится в такой последовательности:

1. Демонтируется двигатель из автомобиля, а потом из него снимаются все элементы.

2. Двигатель переворачивается коленвалом к верху. Крышки коренных подшипников отличаются, поэтому необходимо запомнить их положение.

3. Снимаются крышки коренных подшипников.

4. Поднимается коленвал, а заднее уплотнительное кольцо снимается.

5. Снимаются коренные вкладыши с крышек коренных подшипников и блока цилиндров. После снятия производится проверка коленчатого вала.

Алгоритм проверки коленчатого вала:

1. Промыть бензином все составляющие и просушить деталь.

2. Тщательно осмотреть коленвал на наличие негативных следов от использования (трещины, сколы, сильный износ). Если же коленвал признан непригодным для дальнейшей эксплуатации, то придётся приобрести новый.

3. Прочистить, промыть и продуть сжатым воздухом все каналы для масла, предварительно открутив пробки.

4. Если на шатунных шейках обнаружены задиры или царапины, то их необходимо отшлифовать и отполировать. После этого опять следует продуть воздухом масляные каналы.

5. Осмотреть вкладыши коренных подшипников. Если на них есть дефекты, то их необходимо заменить на новые.

6. Осмотреть маховик и при обнаружении на нём дефектов, маховик стоит заменить.

7. Осмотреть подшипник носка и, если на нём есть негативные следы эксплуатации, то его нужно выпрессовать и запрессовать новый.

8. Осмотреть сальник, который находится в крышке распределительных звёздочек и при необходимости заменить эту деталь. При большом пробеге автомобиля сальник меняют в обязательном порядке.

9. Сменить и обжать набивку заднего уплотнения коленвала.

10. Проверить резиновые уплотнители, которые расположены в держателе набивки. Если они непригодны для дальнейшего использования, то их нужно заменить.

После проверки коленчатый вал необходимо установить обратно. Установка коленчатого вала производится в обратной последовательности к его снятию. Перед установкой нужно обязательно смазать все шейки и другие элементы коленвала моторным маслом. После установки следует проверить, что коленчатый вал вращается легко и плавно. В противном случае придётся его опять снять и установить заново, добиваясь плавности хода.

Шлифовка коленвала

Коленвал — вещь очень дорогая, тем не менее из-за трения он со временем приходит в негодность. Чтобы не покупать новый, его шлифуют. Работу эту могут выполнять только высококлассные токари, у которых есть соответствующее оборудование. Вам же нужно будет приобрести комплект ремонтных шатунных и коренных вкладышей. Вкладыши продаются практически в любом магазине запчастей и идут под обозначениями: Н (номинальный размер) — соответствуют параметрам нового кривошипа; Р (Р1, Р2, Р3) — ремонтные вкладыши их диаметр на несколько миллиметров больше. Исходя из размера ремонтных вкладышей, токарь-моторист точно измеряет диаметр шеек и подгоняет их под новые вкладыши. Для каждой модели определен шаг ремонтных вкладышей.

Рекомендуем: Электродвигатель стеклоподъемника — как он устроен?

Неисправности коленвала и как их решить?

Работа коленчатого вала

устроена таким образом, что чаще всего он ломается, поскольку современен ухудшается смазывание деталей из за увеличения зазоров между вкладышем. Также проблемы а работой коленвала могут возникать по причине недостаточного давления в системе смазки или использование масла низкого качества.

Основные дефекты коленвала:

- Задиры шеек

детали, из-за чего идет увеличение проема в подшипнике; - Износ поверхности

детали с глубоким кольцевым риском; - Перегрев и расплавление вкладышей коленвала

(реже всего могут случатся);

Главной проблемой коленчатого вала является задир шейки

.

- Срез шпонки

коленвала. Такой дефект можно устранить сваркой и фрезой. - Износ отверстий фланца вала

под болты крепления маховика. В таком случае их обрабатывают разверткой до ремонтного размера в сборе с маховиком. - Не аккуратное обращение с деталью

и

несвоевременная замена сальников

, — еще одни из поломок которые могут возникать с коленвалом.

Такие неисправности могут привести к очень серьезным дефектам, вплоть до появления трещин на детали.

Чтобы устранить износ и задиры коленвала, потребуется отшлифовать шейки и довести их до состояния исправности. При этом может возникнуть следующая проблема: задир будет способствовать нагреву всей поверхности шейки, как правило, температура поднимается до сотни градусов. Та сторона шейки, которая воспринимает самую большую нагрузку, соответственно, разогреется до максимальной температуры, а это значит, что колено будет подвергаться деформации и кривошипные щеки окажутся сведенными. Вращательная ось и колено будет изгибаться, вследствие чего нарушится ось коренных шеек и деталь искривится. В этом случае, чтобы отремонтировать коленвал, потребуется использовать ряд дополнительных процедур для исправления неполадок. Росточка коленчатого вала под следующий размер и установка новых вкладышей.

Итак, видим, что коленвал автомобиля является внутренней частью «сердца» и качество детали, а также должный уход значительно влияют на строк службы. Длительная работа коленчатого вала напрямую зависит от состояния коренных и шатунных шеек, вкладышей и качеством системы смазки.

Коленчатый вал

Рис. Коленчатый вал двигателя V6

Коленчатый вал воспринимает усилия, передаваемые от поршней шатуном, и преобразует их в крутящий момент. Поэтому коленчатый вал должен быть прочным и жестким. В качестве материала для коленчатого вала используют высокопрочный чугун и сталь. Чугунные валы изготавливают методом литья, а стальные — методом ковки. Рабочие поверхности коренных и шатунных шеек коленчатого вала подвергают упрочнению с помощью термической обработки и последующей шлифовке. Коленчатый вал состоит из нескольких коренных шеек, соединенных щеками с шатунными шейками. Щеки коленчатого вала продолжаются в противоположном от шейки направлении, образуя противовесы. В некоторых двигателях грузовых автомобилей используют съемные противовесы, которые крепятся к коленчатому валу болтами. Коренные шейки всегда больше в диаметре, чем шатунные. Коленчатый вал будет более жестким, если коренные и шатунные шейки перекрывают друг друга при взгляде с торца вала. Очевидно, что намного легче добиться перекрытия шеек в [[Короткоходный двигатель |короткоходном двигателе]]. Если по обеим сторонам от шатунной шейки расположены коренные шейки, коленчатый вал является полноопорным

. В противном случае он

неполноопорный

и поэтому должен быть более жестким, а следовательно, более массивным, чтобы воспринимать значительные изгибающие и закручивающие усилия. Поэтому в современных двигателях в основном применяются полноопорные валы. В настоящее время редко применяют разборные коленчатые валы, хотя такая конструкция вала дает возможность применять шатуны с неразъемной нижней головкой. Переход от шейки к щеке является опасным с точки зрения концентрации напряжений, и поэтому его выполняют по радиусу. Такая конструкция уменьшает возможность появления трещин и последующего усталостного излома. В качестве коренных и шатунных подшипников скольжения в настоящее время применяют разъемные, тонкостенные

вкладыши

. Вкладыши изготавливают из стальной ленты с нанесенным на нее слоем антифрикционного сплава. Для того чтобы установленные вкладыши не проворачивались в опорах коленчатого вала и головках шатунов, они имеют выступ, с помощью которого фиксируются в соответствующих канавках. Для предохранения коленчатого вала от осевых перемещений используются упорные подшипники скольжения. Внутри коленчатого вала, в щеках и шейках коленчатого вала просверлены отверстия для прохода масла. Подшипники коленчатого вала подвергаются значительным нагрузкам, и даже кратковременная работа двигателя без масла приводит к его выходу из строя, поэтому к шейкам коленчатого вала масло подается постоянно под давлением. К заднему концу коленчатого вала крепится

маховик

. Маховик служит для уменьшения неравномерности работы двигателя, запасая энергию при рабочем ходе и отдавая ее при других тактах, а также выводит КШМ из мертвых точек. Маховик представляет собой массивный диск, выполненный из чугуна. На внешнюю цилиндрическую поверхность маховика напрессован зубчатый венец, обеспечивающий проворачивание коленчатого вала при пуске двигателя с помощью электрического стартера. У многоцилиндровых двигателей рабочий ход происходит одновременно в нескольких цилиндрах. У таких двигателей крутящий момент более равномерный и масса маховика может быть уменьшена.

Рис. Двухмассовый маховик двигателя

Каким бы жестким ни был коленчатый вал, он подвергается крутильным колебаниям. Крутильные колебания

можно представить как постоянное закручивание с последующим раскручиванием вала, что происходит при работе двигателя с определенной частотой. При совпадении частоты крутильных колебаний с частотой внешних сил может наступить резонанс, который приведет к резкому увеличению нагрузок, действующих на коленчатый вал, и, как следствие, к его поломке. Излом коленчатых валов (обычно в месте соединения щеки с коренной шейкой) был частой причиной выхода из строя двигателей старых конструкций. Современные коленчатые валы имеют высокую жесткость, и резонансные частоты находятся за пределами возможных частот вращения валов этих двигателей. Тем не менее в конструкции двигателей часто применяют

гасители крутильных колебаний

, которые снижают до нужного уровня виброактивность коленчатого вала. Наиболее распространенный способ: разделить шкив или диск, установленный на коленчатом вале, на внутреннюю и наружную части и соединить их упругим материалом, который поглощает вибрации за счет внутреннего трения. Сейчас все большее распространение получают двухмассовые маховики, которые успешно выполняют функцию гасителя крутильных колебаний. Прогресс в системах управления может внести дополнительные изменения в конструкцию двигателей. Сегодня разработаны новые тороидные стартер-генераторы, которые не только мгновенно и бесшумно пускают двигатель, но и дают возможность за счет электронного управления гасить всевозможные колебания и вибрации, а также обеспечивают возможность работы двигателя при экстремальных нагрузках.

Коленвал. Устройство и виды

В двигателе все детали одинаково нужны и важны. При поломке хотя бы одной запчасти весь мотор выходит из строя. Сегодня мы разберем подробно коленчатый вал, который преобразует возвратно-поступательные движения шатунов и поршней во вращательные.

Устройство

Коленвал состоит из:

Ось коленчатого вала – это коренные шейки, которые проходят ровно по центру. Шатунные шейки исполняют роль крепления и приема давления от шатунов. Шатунные шейки смещены по отношению оси вала и держатся с помощью щек.

Шатунных шеек по количеству столько же, сколько и цилиндров. Но во многих V-образных моторах на 1 шейку опираются 2 цилиндра. Так же можно встретить, когда V-образные двигатели имеют коленвал, в котором на 1 шатун рассчитана 1 шейка, но соединенные шейки тогда сдвинуты на 18 градусов по отношению друг к другу.

Что же касается щек, то они обладают несколькими функциями: соединяют шейки и являются противовесом, чтобы уравновесить шатуны и шатунные шейки. Если противовеса не было бы, то появлялась бы вибрация, а у высокооборотных ДВС, это верный признак указывающий на возможность выхода из строя мотора.

В коленчатом вале основная нагрузка распределяется на щеки и на места соединения шеек. Чтобы распределение было равномерным, данные отрезки изготавливаются галтелью – переход в виде закругленной формы от шейки к щеке.

В результате правильное расположение щек и шеек в коленвале обеспечивает эффективную работу возвратно-поступательного движения во вращательное: уравновешивает ДВС, противостоит изгибающим нагрузкам и предотвращает появление колебаний и вибраций.

Полноопорные и неполноопорные коленвалы

Коренные шейки по размеру больше шатунных, и они служат как осью, так и опорой КШМ (кривошипно-шатунного механизма). Нагрузка передается мотору от коленвала через коренные шейки, они же опираются на коренные подшипники в картере двигателя.

Коленвал делится на 2 вида по типу опоры:

- Полноопорный. В нем шеек коренных на одну больше, чем шатунных. Коренные шейки находятся с обеих сторон шатунных шеек.

- Неполноопорный. Коренных шеек меньше, чем шатунных, но по бокам щеки может быть 2 смещенных на конкретный угол шатунных шейки.

Простая конструкция неполноопорного коленвала, а также меньшее количество точек опоры говорит о высокой степени жесткости и прочности, соответственно и тяжести. Именно поэтому в XXI веке чаще используют полноопорные коленвалы, пусть сложнее в производстве, но на выходе легкие и надежные.

Смазка коленвала и других деталей КШМ

Смазка запчастей коленвала очень важна: для опоры коренных шеек и шатунов на шатунные шейки применяют подшипники скольжения (вкладыши), а они не могут правильно функционировать без постоянной смазки.

Чтобы масло поступало к запчастям, внутри коленчатого вала есть каналы. Благодаря давлению, смазочный материал поступает к подшипникам равномерно.

Взаимодействие коленвала совместно с другими запчастями

Нагрузка подается на коленчатый вал через шатуны, тем самым переводя в крутящий момент. Этот самый момент проходит через заднюю часть вала (хвостовик) к маховику и потом к трансмиссии. Через переднюю часть вала (носок) крутящий момент переходит на вал газораспределительного механизма и другие системы двигателя.

Зачастую на носке имеется гаситель колебаний. Это простое устройство состоит из 2 дисков, резиновой прокладки, соединительных пружин и упругого материала, такого как, например, силиконовая жидкость. Такой гаситель при работе мотора уменьшает крутильные колебания вала, что минимизирует риски повреждения.

Производство и материал

Во время работы на коленвал подается большая нагрузка. Для дизельных моторов производят цельной коленчатый вал. А вот сборные коленвалы на практике оказались несостоятельны для высокооборотных моторов, и поэтому их почти не применяют.

В качестве материала изготовления используют сталь или чугун. Коленвал из чугуна выполняют методом отливки, а из стали методом ковки или штамповки. Затем чугунные и стальные коленчатые валы механически обрабатывают, чтобы достичь нужных параметров – балансировка, чистота поверхности и т.д.

Автозапчасти для двигателя и его узлов вы найдете на нашем сайте в разделе «Категория запчастей».

Источник

Как устроена деталь

Для разных двигателей используется разная форма коленного вала. К примеру, на двигателях V6 шатуны немного смещаются в длину, американский V8 крестообразен, а европейский — более плоский.

Но любой коленчатый вал состоит из нескольких стандартных деталей:

- коренная и шатунная шейки;

- соединительные щеки;

- противовесы;

- фронтальная часть (носок);

- задняя часть (хвостовик).

Каждая из них выполняет свою функцию и связана с остальными.

- Коренная шейка является основной частью вала, расположена в картере на подшипниках.

- Шатунные шейки смещены в сторону и соединяют вал с шатунами, имеют масляные каналы для смазки.

- Данные шейки именуются коленом, за счет чего деталь и получила свое название. Расположение цилиндров зависит именно от колен, которые распределяют нагрузку и регулируют движение газовых масс.

- Щеки соединяют между собой шейки.

- Противовесы уравновешивают поршни и шатуны, их правильное функционирование является залогом плавной работы двигателя внутреннего сгорания.

- Носок имеет шкив, шестерни и гаситель колебаний, который контролирует газораспределительный механизм.

- Хвостовик осуществляет отбор мощности вала. Соединен с маховиком при помощи специального гребня.

За пределами блока цилиндров, маховик уплотняется при помощи сальников, предотвращающих утечку масла. Подшипники скольжения обеспечивают вращательные движения системы.

Когда газы воздействуют на поршни, они предают энергию на шатуны, которые соединены со втулкой или поршневым пальцем. При помощи подшипника шатун присоединен к шейке коленвала. За счет этого происходит вращательное движение. После разворота на 180 градусов шейка начинает движение в обратном направлении, и поршень приводится в исходное положение. На этом заканчивается один цикл, и начинается новый.

Причины поломки

Конструктивные повреждения и износ в процессе эксплуатации – это самые распространенные причины для замены деталей. Несмотря на регулярное поступление смазки и аккуратную эксплуатацию мотора, данный процесс неизбежен. С течением времени утончается поверхность шеек, свободное пространство между ними становится больше, из-за этого коленвал приобретает свободный ход, снижается давление масла и, как следствие, его подача. Все это вызывает преждевременный выход из строя всей системы двигателя.

Прокручивание является второй причиной для проведения ремонтных работ. Многим доводилось слышать об этом или заниматься решением данной проблемы самостоятельно, но не все автовладельцы знают, из-за чего возникает такая ситуация. Вкладыши шатунные имеют тонкие пластины, которые ложатся в специальную постель. При этом небольшие выступы размещены по всей внешней поверхности полуколец, они должны соприкасаться с фронтальной частью блока, как это и происходит в новых моторах. Некоторые условия снижают сопротивляемость усиков по отношению к вкладышу, он прилипает к шейке коленвала и проворачивается. В такой ситуации работа двигателя прекращается. Стоит отметить наиболее частые причины ее развития:

- функционирование мотора сопряжено с постоянным превышением установленных нагрузок;

- смазка имеет слишком жидкую структуру;

- крышки подшипников стоят с низким натягом;

- отсутствие масла, его излишняя вязкость или же присутствие в составе абразивных соединений.

Процесс обслуживания

Как и любая деталь, коленчатый вал нуждается в специальном уходе. Для осмотра и ремонта, необходимо его снять. Обычно это требуется во время капитального ремонта, к примеру, после гидроудара, во время которого, коленвал может повести.

Чтобы снять коленвал, необходимо демонтировать двигатель и его элементы. Перевернув ДВС, отмечают расположение крышек коренных подшипников, затем их снимают, приподнимают коленвал и отсоединяют заднее уплотнительное кольцо. После этого снимают вкладыши с блоков цилиндров и крышек. Таким образом, мы имеем отсоединенный коленчатый вал.

Для его проверки необходимо промыть бензином и просушить деталь. Производится осмотр на предмет трещин, сколов, вмятин. Если таковые обнаружены — деталь подлежит замене.

Открутив пробки, можно прочистить все масляные каналы. Шатунные шлейки шлифуются и полируются, снова прочищаются каналы для масла. Вкладыши подшипников, подшипник носовой части, маховик, сальник и резиновые уплотнители при обнаружении дефектов также необходимо заменить.

После этого производится сборка двигателя в порядке, обратном разбору, предварительно смазав все детали. Также необходимо убедиться в плавности скольжения и вращения детали.

Интересное о коленвалах

Часто считают, что маркировка на детали может рассказать о характеристиках. Однако это лишь заблуждение. Маркировка упрощает подбор детали, так как является каталожным номером, при этом ничего не говорит о свойствах самого изделия.

Для спортивных автомобилей коленчатые валы производятся с немного вытянутыми шейками вместо круглых. За их счет увеличиваются общие характеристики транспортного средства, так как поршень движется немного быстрее в конечной точке сжатия.

Коленвал является главным передаточным звеном, обеспечивает работу полуосей, трансмиссии, кардана, генератора и других систем. Он способен выдерживать огромные нагрузки и высокие температуры, производится из высокопрочных сплавов. От качества этой детали зависит срок службы двигателя.

Не стоит забывать, что любая неисправность, посторонний шум следует немедленно устранять.

Заниматься диагностикой и ремонтом не следует, если вы не имеете нужных навыков. Чтобы не столкнуться с более серьезной поломкой после самостоятельного вмешательства в работу автомобиля, необходимо обратиться в автосервис, где опытные мастера быстро смогут установить и устранить проблему.

Термическая и химико-термическая обработка валов [ править | править код ]

Коленчатые валы для увеличения прочности и износостойкости шеек подвергают термической, а иногда и химико-термической обработке: закалка ТВЧ, азотирование, закалка поверхностного слоя (стали регламентируемой прокаливаемости 55ПП, 60ПП). Получаемая твёрдость зависит от количества углерода (закалка ТВЧ, обычно не более 50..55 HRC), либо вида ХТО (азотирование даёт твёрдость 60 HRC и выше) [1] . Глубина закалённого слоя шеек позволяет обычно использовать 4-6 промежуточных ремонтных размеров шеек вала, азотированные валы не шлифуют. Вероятность задира шейки с ростом твёрдости значительно снижается.

При ремонте коленчатых валов используются также методы напыления, в том числе — плазменного. При этом твёрдость поверхностного слоя может повышаться даже выше заводских значений (для закалки ТВЧ), а заводские диаметры шеек восстанавливают до нулевого размера.

Что такое коленвал

Коленчатый вал – это механическая деталь автомобильного двигателя, которая является промежуточным звеном-преобразователем тепловой энергии сгораемого топлива в механическую энергию вращения колёс. По внешнему виду он представляет собой вал из стального сплава со множеством шатунных шеек, которые между собой соединены коленной шейкой. Число шеек-колен соответствует числу цилиндров в двигателе, их расположению, форме. Шейки соединены с поршнями через шатуны, которые, двигаясь возвратно-поступательно, приводят вал в движение.

Если в коленчатом вале шатунные шейки находятся с двух сторон от коленной шейки, он называется полноопорным. Если же они расположены только с одной стороны – неполноопорным.

Коленвал производится из углеродистой или легированной стали с повышенной износостойкостью (для спорткаров, люкс-моделей и автомобилей с повышенной мощностью) или модифицированного чугуна (для стандартных серийных моделей) с помощью литья или прессования. Для легирования стали применяются молибден, хром и иные металлы, существенное увеличивающие прочность сплава.

В большинстве двигателей коленчатый вал располагается в нижней части, над картером, в оппозитных – выше, по центру мотора.

Разница между коренными и шатунными вкладышами

Необходимо знать, что есть два вида вкладышей. Это шатунные и коренные. Первые находятся между шатуном и шейкой коленвала. Коренной элемент похож на первый по своему предназначению. Однако он располагается там, где коленчатый вал проходит в корпусе двигателя. Вкладыши отличаются по своим размерам. Габариты зависят от типа ДВС, для которого конкретная деталь изготовлена. Существуют и специальные ремонтные вкладыши. Они отличаются от оригинальных новых, установленных в двигателе. Ремонтные вкладыши различаются лишь отметками, кратными 0,25 мм. Так, их размеры примерно такие — 0,25 мм, 0,5 мм, 0,75 мм, 1 мм.

Для чего нужен коленчатый вал

Двигатели внутреннего сгорания работают за счёт функционирования поршневого блока. Его принцип действия заключается в следующем:

- во время сгорания топливной смеси в цилиндре воздух расширяется с создаёт давление;

- под действие давления поршень выталкивается, совершая поступательное движение;

- благодаря соединению с шатунными шейками поступательное движение превращается во вращательное;

- энергия вращения, переданная на коленчатый вал, передаётся колёсам автомобиля, и он приводится в движение.

Таким образом, коленвал – это преобразователь одного вида механического движения в другой. Как известно, поршни в ДВС двигаются несимметрично. В то время, как одни из них совершают поступательные движения (выталкиваются из цилиндра), другие – возвратное (затягиваются обратно). Конструкция коленчатых валов разрабатывается с предельной точностью, поэтому во время работы все цилиндры сохраняют общее вращение вала. Поэтому коленца имеют разные оси вращения.

Из чего состоит коленчатый вал

Конструкция коленчатого вала: 1. Носок коленчатого вала; 2. Посадочное место звездочки (шестерни) привода распределительного вала; 3. Отверстие подвода масла к коренной шейке; 4. Противовес; 5. Щека; 6. Шатунные шейки; 7. Фланец маховика; 8. Отверстие подвода масла к шатунной шейке; 9. Противовесы; 10. Коренные шейки; 11. Коренная шейка упорного подшипника.

Рабочие компоненты коленвала:

- Коренная шейка – валовая опора, которая служит осью вращения самого вала. Она лежит в подшипнике, который встроен в картер.

- Шатунные шейки – опоры, связанные с поршневыми шатунами. Во время работы они смещаются относительно оси вала по круговой траектории.

- Щёки – вспомогательные детали, связывающие шатунные и коренные шейки. Они также предотвращают разрушение вала из-за резонансной нагрузки.

- Хвостовик – задняя часть, соединённая с шестерной отбора или маховиком для передачи мощности на движение.

- Носок – передняя часть вала, которая посредством шкива или зубчатого колеса передаёт мощность приводу газораспределительного блока и других вспомогательных механизмов.

- Противовесы – детали, необходимые для распределения нагрузки и уравновешивания массы шатунов и поршней.

Для уплотнения носка и хвостовика используются защитные сальники. Это предотвращает просачивание масла в местах выхода частей маховика за границы блока цилиндров. Вращательное движение обеспечивается тонкими стальными подшипниками скольжения. Чтобы ось вращения вала не смещалась, на одну из коренных шеек ставится упорный подшипник.

Во время работы самые большие напряжения концентрируются в месте соединения шеек и щёк. Для разгрузки его делают с галтелью – полукруглым переходом с промежуточным технологическим поясом. По причине экстремальных нагрузок в месте перехода щёк в шейки в своё время производители отказались от составных коленвалов, детали которых соединялись крепежом.

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

Для чего нужен датчик коленвала

Датчик положения коленчатого вала (ДПКВ) используется в автомобилях, которые оборудованы системами электронного управления мотором. Поскольку вращение вала сказывается на работе многих функциональных блоков и систем, своевременная подача топлива в цилиндры ДВС может улучшить ездовые характеристики. Датчик коленвала как раз отвечает за синхронизацию рабочих процессов. В различных моделях автомобилей его использование улучшает синхронизацию зажигания или топливных форсунок. Прибор передаёт на электронный блок управления данные о положении коленвала, направлении и частоте вращения.

Встречаются датчики следующих видов:

- Магнитные (индуктивного типа). Сигнал на ЭБУ формируется в момент прохождения синхронизационной метки через магнитное поле, которое формируется вокруг датчика. Система не требует отдельного питания, и может параллельно работать как датчик скорости.

- Датчики Холла (работают на эффекте Холла). Ток в приборе начинает движение при приближении изменяющегося магнитного поля. Перекрытие магнитного поля реализуется специальным синхронизирующим диском, зубья которого взаимодействуют с магнитным полем ДПКВ. Дополнительная функция – датчик распределения зажигания.

- Оптические. В данном случае для синхронизации также используется зубчатый диск. Он перекрывает оптический поток, проходящий между приёмником и светодиодом. Приёмник фиксирует прерывания светового потока и передаёт в электронный блок управления импульс напряжения, соответствующий параметрам вращения вала.

Датчик коленвала устанавливается внутри корпуса двигателя, как и прочие датчики управления. Для его встраивания используется специальный кронштейн, расположенный возле приводного шкива генератора. Внешне он отличается от датчиков другого назначения наличием проводка длиной 55-70 см с особым разъёмом, который соединяет устройство с системой электронного управления.

Коленчатый вал коленопреклонённый

Когда я учился в автошколе, преподаватель в начале занятия, отправлял какого-нибудь «незнайку» к стеллажам, чтобы тот нашёл и принес изучаемую деталь. Независимо от названия детали, чтобы «помочь» незадачливому ученику, все показывали на него и конечно коленчатый вал это был.

То есть первая деталь, которую все научились узнавать с первого раза, был именно он коленчатый вал.

Вот и мы сегодня поговорим о назначении и конструктивных особенностях коленчатого вала, а также о материалах из которых его делают.

Почему коленвалы называют плоскими?

В процессе изучения устройства коленчатого вала, порой кажется, что ты на уроке биологии. Первым делом в глаза бросаются массивные плоские «щеки», между которыми находятся «шейки». Одни шейки (как вы наверняка знаете) — коренные (на них вал опирается, лежа в картере) и шатунные (именно к ним сверху «цепляются» шатуны). Если посмотреть на коленвал «в фас», возможны два варианта: либо щеки с шейками лежат в одной плоскости, либо половина из них расположена под прямым углом к другой половине. В первом случае вал и называют плоским.

При сборке двигателя вашей малолитражки наверняка использован именно плоский вал — это самой собой разумеющееся решение для 4-цилиндрового двигателя. А вот при создании V-образной «восьмерки» уже есть выбор. Изначально (на заре автомобилестроения) все конструкторы предпочитали именно плоские валы, однако с ростом мощности силовые агрегаты генерировали все больше вибраций и все труднее поддавались балансировке. Именно в попытках уменьшить уровень вибраций создатели моторов и пришли к схеме с установкой шеек под прямым углом друг к другу. И сейчас на большинстве V-образных «восьмерок» стоят именно такие коленвалы. А «плоские» остались уделом гоночных моторов или двигателей для суперкаров — можно вспомнить силовые агрегаты Ferrari или 5-литровый двигатель под капотом нового Shelby Mustang GT350.

Понять разницу между плоским коленвалом (справа) и коленвалом с шейками, установленными под прямым углом, проще всего с помощью картинок.

Окончательно отказываться от плоского коленвала мотористы не собираются. Ведь более простая конструкция делает его компактнее и легче, а значит — при прочих равных такой вал способен быстрее раскручиваться, делая мотор более приемистым. К тому же, сто последних лет металлурги не сидели спустя рукава — и благодаря продвинутым материалам, позволяющим при прежних размерах сделать деталь ощутимо легче, у современных плоских валов вибрации на порядок меньше, чем у их далеких предков.

Остается вопрос: почему же тогда коленвалы 4-цилиндровых моторов делают плоскими? Дело в том, что уровень вибраций, вызванных т.н. силами инерции 2-го порядка (именно они проявляются на V-образных «восьмерках» с плоским коленвалом), сильно зависит от рабочего объема мотора. 4-цилиндровые двигатели компактны — поэтому на такие вибрации порой можно просто закрыть глаза. А если нельзя — проще и дешевле использовать т.н. балансирные валы. О которых мы поговорим в другой раз.

Назначение коленчатого вала

Коленчатый вал это, одна из важных деталей двигателя. Он преобразует поступательное движение поршня во вращательное, которое через трансмиссию передается к колесам.

Несмотря на относительную сложность устройства, его принцип работы достаточно простой. В камере сгорания сжигается топливо и выделяются газы, которые толкают поршни, и придают им поступательное движение.

Поршни через шатуны отдают механическую энергию на шейку коленвала, в результате поступательное движение преобразуется во вращательное. Как только вал поворачивается на 180˚, шатун начинает двигаться в обратном направлении, возвращая поршень в исходную позицию ‒ цикл повторяется.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

- Распечатать

Главная →

Устройство →

Двигатель →

Коленвал (коленчатый вал) →

Это интересно: Заправка автокондиционеров – инструкция к комфортному климату!

Коленчатый вал это конструкция, короче много раз изогнутая железяка

Коленвал представляет собой расположенные на одной оси коренные шейки, соединенные щеками и шатунные шейки, количество которых определяется числом цилиндров. При помощи шатунов шейки коленвала соединены с поршнями.

В зависимости от того как расположены коренные шейки, коленвал бывает:

- полноопорный – если коренные шейки располагаются по обе стороны от шатунной шейки;

- неполноопорный – если коренные шейки располагаются только с одной стороны от шатунной шейки.

Большинство современных автомобильных двигателей оснащены полноопорными коленчатыми валами.

Основные элементы КВ

К основным элементам относятся:

- Коренная шейка – это главная часть узла, которая находится на коренных подшипниках (вкладышах), расположенных в картере;

- Шатунная шейка – соединяет коленчатый вал с шатунами. Смазываются шатунные механизмы через специальные масляные каналы. Шатунные шейки смещены в стороны;

- Щеки коленвала – соединяют коренные и шатунные шейки;

- Противовесы – уравновешивают вес поршней и шатунов;

- Передняя, фронтальная часть или носок – элемент механизма, оснащенный зубчатым колесом (шкивом) и шестерней, а в отдельных случаях еще и гасителем колебаний. Он контролирует мощность привода газораспределительного механизма (ГРМ) и других устройств;

- Задняя часть (хвостовик) – элемент механизма, соединенный с маховиком с помощью маслоотражающего гребня и маслосгонной резьбы, выполняет отбор мощности.

Тыльная и фронтальная стороны коленчатого вала уплотняются защитными сальниками, которые не допускают протекания масла в местах, где маховик выходит за пределы блока цилиндров.

Движение коленвала гарантируют подшипники скольжения, которые представляют собой тончайшие стальные вкладыши, со специальным антифрикционным слоем. Чтобы не допустить осевое смещение, существует упорный подшипник, устанавливаемый на коренную шейку (крайнюю или среднюю).

Материалы для изготовления

Коленчатый вал это трудяга, который подвергается действию сильных, быстроизменяющихся нагрузок. Показатели его надёжности определяются конструктивными особенностями и материалами, из которого он сделан.

У этого элемента двигателя, обычно, цельная структура. Так что материалы для его изготовления должны использоваться максимально прочные, потому что от этого зависит стабильная работа системы. Лучшие материалы ‒ углеродистая и легированная сталь и высокопрочный чугун.

Коленчатые валы изготавливают методом литья, ковки из стали, а затем их вытачивают. Заготовки производят горячей штамповкой или литьем.

Важный момент ‒ расположение волокон материалов в заготовке. Чтобы они не перерезались в процессе обработки, применяют гибочные ручьи. Когда заготовка изготовлена, её еще раз обрабатывают высокой температурой и освобождают от окалины.

Материал и технология производства зависит от класса и типа автомобиля.

- Для серийных моделей коленвалы производятся методом литья из чугуна. Это уменьшает себестоимость.

- Для дорогих спортивных моделей берут кованные стальные коленвалы. Такой вариант обладает рядом преимуществ по размерам, весу и показателям прочности, и все чаще используются в автомобилестроении.

- Для супердорогих двигателей изделие вытачивается из цельных стальных болванок. При этом приличная часть материала остается в отходах.

Конструктивные особенности

Теперь вы знаете, что кроме серийных, есть и спортивные коленвалы. Они дают возможность ускорить ход поршня в крайней точке сжатия, благодаря специальной форме шатунных шеек. У стандартного вала они круглые, а у спортивного ‒ немного вытянутые, за счет этого характеристики двигателя изменяются.

Многие автомобилисты считают, что по маркировке коленчатого вала можно узнать о его характеристиках. Это заблуждение – маркировка лишь номер в каталоге производителя, который используют для подбора запчасти. К свойствам изделия она не имеет отношения.

Поздравляю вас, господа. Теперь вы в курсе, что коленчатый вал это не только тяжелая железяка, но и незаменимая деталь, от которой зависит комфортная езда, ресурс двигателя и его узлов.

А ещё она обеспечивает многие устройств автомобиля крутящим моментом: трансмиссию, генератор, карданы, и так далее до колес.

Конечно рассказывать об этом своей любимой девушке не обязательно, а вот друзьям автомобилистам через социальные сети сообщите. Пусть тоже читают наш блог – будет много интересного.

Размеры

Толщина коренного подшипника-вкладыша составляет около 1,5-2 миллиметров. Нужно отметить, что иногда в качестве материалов для производства этой детали может применяться другой состав – вместо меди и свинцово-оловянных сплавов используют специальные сплавы на основе алюминия.

Но стандартизация материалов для изготовления этих изделий отсутствует – каждый производитель изготавливает вкладыш по своим уникальным формулам. Единственное, что объединяет изделия между собой – это стальная лента.

Практика показывает, что используются следующие размеры слоев при производстве подшипников скольжения. Так, толщина стальной основы составляет от 0,9 миллиметра и более. Основной слой имеет толщину до 0,75 миллиметра. Слой никеля – 0,001. Слой сплава олова и свинца – 0,02-0,04 миллиметра. Оловянный слой — 0,005.

Любые сплавы, использующиеся в производстве, индивидуально подбираются для каждого мотора и рассчитываются, учитывая твердость материалов, из которых изготавливается коленчатый вал. Для повышения ресурса и работоспособности новых или ремонтных моторов рекомендуется применять только те детали, которые советует использовать производитель.

Чем тоньше коренной подшипник, тем более высокими характеристиками он обладает. Более тонкие изделия гораздо лучше лежат на постели, обладают лучшим отводом тепла, зазоры в них ниже. В современных моторах производители стараются использовать более тонкие подшипники скольжения.

Вкладыш должен быть изготовлен не только из правильно подобранных компонентов. Также очень важна и форма. Дело в том, что для правильного монтажа необходимо, чтобы подшипник имел натяг на диаметре постели коленчатого вала.

Натяг делают не только по диаметру изделия, но и по его длине. Так удается достичь отличного контакта между вкладышем-подшипником и постелью. Для валов диаметром до 40 миллиметров натяг должен составлять от 0,03 до 0,05 миллиметра. Для более крупных валов (70 миллиметров) и выше натяг составляет от 0,06 до 0,08 миллиметра.

В устройстве этой детали также имеется верхняя часть – это крышки коренных подшипников. Они фиксируются болтами или же шпильками на картере двигателя.

Производится данная деталь, а именно вкладыш, методом штамповки из стальной ленты. Штамп придает детали форму. А затем выполняется обработка торцевых частей и рабочей поверхности. Данная деталь очень точная. Допуск от номинального размера до 0,02 миллиметра на длину и до 0,005 по толщине.