Современный автомобиль представляет собой сложную совокупность узлов и механизмов, которые, к сожалению, подвержены износу. Особенно быстро изнашивается система управления рулевого колеса из-за того, что большинство ее узлов работают в экстремальных условиях, возникает неисправность, как люфт в рулевом управлении. В первую очередь нужно иметь в виду, что ее устранение не стоит откладывать в долгий ящик, так как речь идет о повреждении, связанном с опасностью для жизни не только водителя и пассажиров, но и других участников дорожного движения. И так, рассмотрим причины, из-за которых возникает данная неисправность, а также узнаем, как убрать суммарный люфт в рулевой колонке.

Что такое люфт?

Люфт — распространённый термин не только в автомобильной механике, но и механике в целом. Он означает промежуток, зазор, свободный ход рулевого колеса (возникает при изменении направления). Люфт в рулевом управлении легкового автомобиля чаще всего начинается с того, что автомобиль начинает уводить в сторону, руль вибрирует, в передней части при езде, особенно по бездорожью (а при ухудшении ситуации даже и просто слегка на неровной дороге). Кроме того неприятные “симптомы люфта” – потеря плавности хода, посторонние шумы при повороте руля.

Особенности регулировки рулевой рейки

Регулировке, то есть ремонтному воздействию без замены деталей, подлежит лишь зазор в основном зацеплении входного вала с зубчатой рейкой. Но не всегда, поскольку упоры рейки обычно снабжены компенсационной пружиной. Иногда увеличение её натяга временно помогает устранить стуки.

Как прыгает рулевой вал

Продольная компенсация люфта вала мало где предусмотрена, он установлен на двух радиально-упорных подшипниках. Но если они выполнены коническими или в конструкции предусмотрено изменение их положения вдоль оси вала, то «прыжков» ведущей шестерни поперёк рейки можно избежать регулировкой. Износ подшипников будет скомпенсирован.

Важно не перетянуть их, что намного сократит ресурс и увеличит усилие поворота руля. Подшипники обычно входят в состав ремкомплектов и меняются при переборке.

Где идет подтягивание рейки

Для устранения зазора непосредственно между рейкой и ведущим валом с шестерней используется перемещение скользящего упора, по которому движется рейка в своей центральной части.

Зазор может увеличиться по причине:

- износа зубчатого зацепления рейки с шестерней;

- износа направляющих втулок, из-за чего свободу получит вся рейка;

- продавливания сухаря упора регулировочной гайки.

В первом случае подтягивать особенно опасно, поскольку величина зазора зависит от угла поворота руля. В положении движения прямо износ сочленения максимален, а по краям останется в исходном состоянии. Если затянуть в середине – в крайних положениях руль будет подклинивать.

Прочие случаи допускают регулировку с сохранением эффекта на несколько тысяч километров пробега. Но долговременное улучшение возможно лишь при переборке или замене механизма.

Как подтянуть

Машина вывешивается на подъёмнике или подставках до полного освобождения управляемых колёс.

- с регулировочного узла удаляется заглушка, если она предусмотрена конструкцией конкретного автомобиля;

- используя спецключи, ослабляется контргайка (при наличии), после чего заворачивается регулировочная до пропадания люфта в механизме;

- оценивать зазор можно поворачивая колесо или вращая руль;

- не допускается ощутимое увеличение сопротивления вращения в любом положении колёс, от упора до упора.

Не всегда возможен компромисс между наличием зазора и подклинивании рейки. При неравномерном зазоре отрегулировать механизм невозможно. Особенно если регулировки уже неоднократно проводились.

Как убрать люфт

Радикальный способ устранения люфта – замена ремкомплекта механизма или рейки в сборе. Только так гарантированно обнулятся зазоры при сохранении плавного вращения руля.

Устранить люфты в реечном механизме простой регулировкой возможно в ограниченном числе случаев и на очень короткое время. Проверять результат следует при неработающем двигателе, иначе трение компенсирует усилитель руля.

Поэтому если машина имеет большой пробег без ремонта, а при попытке регулировки не получается найти компромисс между высоким трением рейки и наличием люфтов, то лучше замена в сборе.

В продаже имеются как механизмы производителей для афтермаркета, так и восстановленные в заводских условиях оригинальные изделия.

Причины возникновения люфта

Популярные причины появления зазора:

- Огромная нагрузка на подвеску. Чаще всего – из-за езды по дорогам плохого качества, использование шин, сделанных из резины низкого качества. Львиную часть нагрузки элементарно на себя вынуждена брать система рулевого управления.

- Из-за изношенности «летят» наконечники тяги. Срок эксплуатации наконечников тяги может очень сильно разниться. Одно дело, если транспорт ездит сугубо по городским асфальтированным дорогам, и иное — по проселочным дорогам с грязью и бездорожью. Грязь способствует очень быстрому выходу из строя наконечников.

- Ослабление гаек. Проблема теоретически быстро решаема, но то, что такая проблема есть на практике многие визуально даже не догадываются. Дело в том, что гайка “спрятана” за подушками безопасности.

- Использование некачественного гидравлического масла.

- Износ шлицов, шарниров.

- Поломка подшипников ступицы, шаровой опоры.

Снятие рулевого редуктора

Если регулировка не помогла решить проблему или она появилась снова через небольшой промежуток времени, то пора выполнить ремонт рулевого редуктора. Это сложный процесс и для начала Вам нужно приобрести ремонт комплект, в который войдут сальники, втулка, уплотнительные кольца и другие компоненты.

Ремонт делиться на следующие этапы:

- демонтаж;

- разбор, очистка, замена;

- установка обратно.

Основная проблема и сложность состоит в изъятии рулевой редуктор из моторного отделения. Запомните, не стоит пытаться снять сошку с редуктора пока он находиться под капотом, она порой затянута так, что срывает ключи. Лучше снять вместе с сошкой, выбив рулевые тяги. И уже за рабочим столом ее пробить молотком и легко снять.

Допустимые люфты рулевого колеса

Если в документации автомобиля не указаны другие значения максимального люфта рулевого колеса, то цифра (в градусах) не должна превышать:

- Более 10 для легковых авто.

- Более 25 градусов – для грузовых авто.

- Более 20 градусов – для автобусов.

Такие нормы люфта рулевого колеса прописаны в Техническом регламенте Таможенного союза «О безопасности колёсных транспортных средств» (ТР ТС 018/2011). Данный документ учитывается при техническом осмотре в России, Казахстане, Беларуси.

Измерение люфта рулевого колеса, согласно документу, — это измерение суммарного люфта в рулевом управлении. Под ним при этом нужно понимать угол поворота рулевого колеса образованный между:

- Положением, которое соответствует началу поворота управляемых колесной базы в одну сторону.

- Положением, которое соответствует началу поворота колёс в противоположную сторону от позиции, соответствующей прямолинейному движению автомобиля или автобуса.

Основные регулировочные работы по рулевому управлению грузовых автомобилей и автобусов

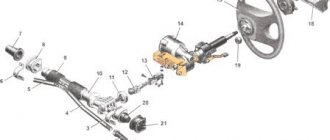

Регулировка рулевого механизма. Включает регулировку подшипников 3 винта, зацепления зубчатого сектора 14 и гайки-рейки 5 (рис. 7). Последовательность регулировки осуществления:

- слить рабочую жидкость из гидросистемы;

- снять рулевой механизм;

- слить окончательно рабочую жидкость из картера рулевого механизма, отвернув сливную пробку 12;

- закрепить рулевой механизм в тисках за проушины корпуса в горизонтальном положении вверх зубчатым сектором 14;

- поворотом входного вала установить гайку-рейку и зубчатый сектор 14 в одно из крайних положений (левое или правое);

- определить момент силы, необходимый для проворачивания входного вала по направлению из крайнего в среднее положение (примерно на угол 30°). Если момент силы меньше 0,9 Н · м,то необходимо отрегулировать натяг в подшипниках 3, уменьшив количество регулировочных прокладок 2.

Рис. 7. Схема рулевого механизма автобуса МАЗ: 1 — крышка; 2 — регулировочные прокладки; 3 — подшипники; 4 — корпус; 5 — гайка-рейка; 6 — шарики; 7 — винт; 8 — распределитель; 9 — клапан разгрузки; 10 — эксцентричные втулки; 11 — игольчатые подшипники; 12 — сливная пробка; 13 — упорное кольцо; 14 — зубчатый сектор

После регулировки момент силы, необходимый для проворачивания входного вала, должен быть 0,9…1,5 Н · м. Для проверки наличия люфта в зубчатом зацеплении сектор — гайка-рейка необходимо вращением входного вала установить гайку-рейку и зубчатый сектор в среднее положение (полное число оборотов входного вала делится пополам) и установить сошку на вал зубчатого сектора 14. Покачиванием сошки в обе стороны определить наличие люфта (при наличии люфта слышен стук в зубчатом зацеплении и, кроме того, вал зубчатого сектора поворачивается, а входной вал рулевого механизма остается неподвижным).

Наличие люфта можно также проверить поворотом входного вала рулевого механизма влево и вправо до начала закрутки торсиона, застопорив при этом вал зубчатого сектора.

Для регулировки зубчатого зацепления необходимо снять крышку 1 (см. рис. 7) и клапан разгрузки 9, повернуть эксцентричные втулки 10 по часовой стрелке на один и тот же угол (если смотреть со стороны вала-сектора) так, чтобы исключить зазор в зубчатом зацеплении. Установку крышек и корпуса клапана разгрузки производят таким образом, чтобы штифты вошли в отверстия эксцентричных втулок, расположенных в одной диаметральной плоскости с резьбовыми отверстиями под крепление крышек в корпусе. При незначительном несовпадении отверстий с резьбовыми отверстиями корпуса следует повернуть втулки в ту или иную сторону до совпадения ближайших отверстий, при этом проследить, чтобы не было зазора в зубчатом зацеплении. Штифты должны располагаться друг против друга на одной линии.

После установки крышки и клапана момент силы, необходимый для проворачивания входного вала в среднем положении, должен быть 2,7…4,1 Н · м.

После регулировки рулевой механизм надо установить на автобус и, подсоединив к элементам рулевого управления, проверить его работоспособность.

Регулировка составляющих рулевого управления. Основные составляющие рулевого управления: угловой редуктор, маятниковый рычаг, гидроусилитель.

При правильной регулировке, т.е. отрегулированных шарнирных соединениях рулевых тяг, подшипников ступиц передних колес и шкворневых соединений поворотных кулаков, и отсутствии воздуха в гидросистеме усилителя усилие на ободе рулевого колеса при повороте управляемых колес на месте на площадке с асфальтовым покрытием должно быть при работающем двигателе не более 147 Н, а люфт рулевого колеса — не более 15°. В процессе эксплуатации автобуса допускается увеличение люфта до 20°.

ТО и регулировка углового редуктора. При проведении ТО проверить уровень масла углового редуктора, при необходимости — долить. При увеличенном люфте рулевого колеса проверить люфт в зацеплении конических шестерен углового редуктора, при необходимости — отрегулировать.

Натяг подшипников 3 рулевого редуктора (рис. регулируется набором регулировочных прокладок 7 и 25. Момент силы проворачивания ведомого вала 23 (при снятом ведущем вале 16) должен быть не более 0,61 Н · м, а осевой люфт вала при усилии 150…200 Н не должен превышать 0,05 мм.

Рис. 8. Схема углового редуктора рулевого управления автобуса МАЗ: 1 — уплотнительные кольца; 2 — шпонки; 3, 11 — подшипники; 4 — манжеты; 5, 14, 24 — крышки; 6 — болты; 7, 21, 25 — регулировочные прокладки; 8 — ведомая шестерня; 9 — картер; 10 — стопорное кольцо; 12 — прокладки; 13 — заливная пробка; 15 — пыльник; 16 — ведущий вал; 17, 18 — гайки; 19 — втулка; 20 — стакан; 22 — ведущая шестерня; 23 — ведомый вал

Предварительный натяг конических подшипников 11 ведущего вала 16 регулируется гайкой 18 (затянуть гайку до отказа и отвернуть до начала проворачивания вала в стакане 20). Момент силы проворачивания ведущего вала в стакане должен быть не более 0,61 Н · м, а осевой люфт вала при усилии 150…200 Н не должен превышать 0,05 мм.

Боковой зазор в зубчатом зацеплении должен быть 0,01…0,16 мм. Зазор и пятно контакта регулируют перемещением шестерен. Перемещение ведомой шестерни 8 осуществляется перестановкой регулировочных прокладок 7 или 25 из-под одной крышки под другую; ведущей шестерни 22 — изменением толщины пакета регулировочных прокладок 21. После регулировки момент вращения ведущего вала должен быть не больше 3 Н · м, вал должен проворачиваться плавно без заеданий.

ТО и регулировка маятникового рычага. При проведении ТО-1 смазать маятниковый рычаг смазкой «Литол-24» через масленку до выхода свежей смазки из контрольного клапана.

При проведении ТО-2 проверить люфт подшипников маятникового рычага. При люфтах больше 0,15 мм необходима проверка состояния и регулировка подшипников 3 (рис. 9).

Рис. 9. Схема маятникого рычага рулевого управления автобуса МАЗ: 1 — корпус; 2 — вал; 3 — подшипники; 4, 9 — регулировочные гайки; 5 — винт; 6 — крышка; 7 — манжета; 8 — шайба; 10 — заглушка

Для проведения регулировки подшипников снять маятниковый рычаг с опорой с автобуса, закрепить его в тисках и проверить осевой и радиальный люфт выходного вала 2, а также легкость его вращения. Для проведения регулировки необходимо снять крышку 6, вывернуть на несколько оборотов стопорный винт 5 и отвернуть на 1…2 оборота регулировочную гайку 9. После этого затянуть гайку 4 моментом силы 186…235 Н · м до тугого вращения вала, затем отвернуть ее на 60…90° и проверить легкость вращения вала в подшипниках; вал должен вращаться без ощутимого осевого люфта (при затягивании гайки следует проворачивать корпус 1 для правильной установки роликов). При необходимости повторить регулировку.

После окончания регулировки застопорить регулировочную гайку 4, завернув винт 5. Если регулировкой не удается отрегулировать подшипники, то их следует заменить. При замене подшипников необходимо очистить корпус от старой смазки, а при сборке обильно смазать подшипники и заполнить полость между ними смазкой «Литол-24».

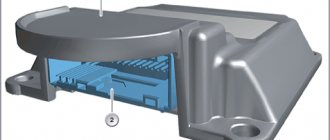

ТО гидроусилителя рулевого управления. При каждой замене масла (при проведении ремонта) необходимо промыть фильтрующий элемент 10 (рис. 10). Перед снятием крышки 5 масляного бака необходимо тщательно очистить сам бак и рядом расположенные детали, чтобы исключить попадание загрязнений в масло. Фильтр промывают в керосине или дизельном топливе, а затем продувают фильтр сжатым воздухом изнутри и снаружи. Сильно загрязненный фильтр следует заменить.

Рис. 10. Схема масляного бака гидроусилителя рулевого управления: 1 — уплотнитель; 2 — заливная пробка со щупом; 3 — гайка; 4 — датчик уровня; 5 — крышка; 6 — стопор; 7 — стержень; 8 — предохранительный клапан; 9 — сливная пробка; 10 — фильтрующий элемент (фильтр); 11 — пружина; 12 — корпус; 13 — заливной фильтр

Проверка уровня рабочей жидкости и доливка ее по мере необходимости производится при заглушенном двигателе и положении колес, соответствующем прямолинейному движению. Уровень рабочей жидкости в масляном баке должен быть между нижней и верхней метками шупа. В качестве рабочей жидкости используется масло TEXACO Texamatic 7045 Dexron III.

Заменить масло необходимо при проведении первого ТО-2. В последующем замену масла рекомендуется проводить после ремонта или замены рулевого механизма или насоса. При этом должен быть промыт фильтр масляного бака и очищены трубопроводы.

Последовательность проведения слива масла:

- вывесить колеса передней оси или установить колеса на поворотные круги;

- вывернуть заливную пробку 2 (см. рис. 10) и сливную пробку 9 масляного бака, слить масло из бака;

- отсоединить от распределителя рулевого механизма шланги, идущие к силовому цилиндру, опустить их в емкость и, медленно поворачивая рулевое колесо вправо-влево до упора, слить масло из силового цилиндра;

- снять и промыть фильтрующий элемент 10, продуть его сжатым воздухом, при сильном загрязнении заменить. При наличии осадка на дне масляного бака его необходимо удалить.

Заправку масла производят в такой последовательности:

- присоединяют шланги к рулевому механизму, заворачивают сливную пробку масляного бака;

- заливают масло в бак (при заправке пустой гидросистемы целесообразно снимать крышку масляного бака);

- запускают двигатель и для заполнения гидросистемы маслом дают ему поработать на малых оборотах холостого хода. При этом процессе уровень масла в баке быстро падает, поэтому для предотвращения всасывания воздуха необходимо постоянно доливать масло.

При заливке нового масла необходимо полностью удалить воздух из системы. Для этого, после заливки масла в бак, медленно поворачивают рулевое колесо до упора вправо-влево, пока не прекратится выделение пузырьков воздуха из масла в масляном баке. В конечных положениях не следует прикладывать усилия большего, чем необходимо для поворота рулевого колеса. После удаления воздуха следует долить масло до уровня между нижней и верхней метками щупа.

Проверка гидравлической системы. Перед проверкой гидросистемы следует проверить натяжение приводного ремня насоса, приводной шкив и давление воздуха в шинах.

К гидросистеме между насосом 5 и приводом 2 подсоединяют манометр с краном 6 (рис. 11) или специальный стенд, после чего необходимо прокачать систему для удаления воздуха.

Рис. 11. Схема проверки гидросистемы: 1 — шланги высокого давления; 2 — привод; 3 — бачок; 4 — шланги низкого давления; 5 — насос; 6 — манометр с краном; — направление потока рабочей жидкости

Запускают двигатель и доводят температуру рабочей жидкости до рабочей. Двигатель прогревается при полностью открытом кране манометра (прогревание при закрытом кране может привести к повышению температуры).

Поворачивая рулевое колесо до упора влево и вправо при работающем двигателе (частота вращения коленчатого вала составляет 1000 об/мин), определяют развиваемое насосом гидроусилителя давление, кран манометра при этом должен быть открыт.

В случае если давление меньше значений, указанных производителем, медленно закрывают кран манометра на время не более 15 с и снова измеряют давление. Это измерение повторяют 2 раза. Повышение давления свидетельствует об исправной работе насоса и неисправности рулевого механизма. Низкое давление при закрытом кране манометра является признаком неисправного насоса. Повышение давления в системе при проверках свидетельствует о неисправности предохранительного клапана насоса.

После проверки гидравлической системы отсоединяют манометр и при необходимости доливают рабочую жидкость, после чего удаляют из системы воздух.

Как проверить люфт руля?

Проверяйте люфт рулевого колеса на автомобиле, установленном на ровном нескользком покрытии. Это может быть, например, асфальтированная бетонная площадка.

Подготовьте колёсную базу. Оптимальное направление при установке – в направлении продольной оси кузова.

Если на колёсах есть грязь, устраните её. Иначе можно получить искажённые данные. Перед тем, как проводить непосредственно измерения, рулевое колесо важно несколько раз повернуть влево-право. Это важно для понимания того, в какой именно момент колёса меняют своё направление.

Как отремонтировать рулевой редуктор?

Отремонтировать редуктор достаточно сложно, т.к. этот узел требует тонкой настройки и идеально точной сборки. Поэтому лучше доверить работу специалистам. Но если у вас достаточно опыта, вы разбираетесь в устройстве и работе систем автомобиля, можно:

- Отрегулировать рулевой редуктор при люфте и стуках. Понадобится плоская отвертка, гаечный ключ соответствующего размера и помощник. Отпустите контргайку и потихоньку закручивайте регулировочный винт. В это же время помощник из салона проверяет люфт. Подтянув винт достаточно, зафиксируйте его гайкой.

- Если обнаружили течь или не помогла регулировка рулевого редуктора, узел придется разобрать: снять, открутить от тяг. Затем нужно снять заглушку вала, стопорную гайку, стопорное кольцо, аккуратно выбить вал и извлечь нижний сальник. Чтобы вытащить верхний сальник, уберите стопорный штифт и кольцо, достаньте втулку и прижимной механизм. Тщательно очистите все детали, обязательно замените уплотнительные элементы, подшипники, втулки замените. На СТО проверяют на биение валы, а зубчатое зацепление — на дефекты. Если у вас нет специального оборудования, состояние деталей вы можете оценить только визуально.

Каким инструментом проверяется люфт?

Для проверки угла используйте люфтометр.

Самый простой измерительный прибор — механический, компонентами которого являются раздвижные кронштейны, передвижная каретка, динамометр, угломерная шкала. Люфтометр приставляется упорами к ободу руля. Динамометр устанавливается на нижнем кронштейне.

Но более удобное в использовании и выигрывающего по точности – электронное измерительное оборудование. Вместо динамометра, который фиксирует начало поворота колеса, на нём стоит датчик. С помощью него можно зафиксировать непосредственно момент начала поворота колеса.

Перечень неисправностей и условий, при которых запрещается эксплуатация транспортных средств

Колеса и шины5.1 Шины легковых автомобилей имеют остаточную высоту рисунка протектора менее 1,6 мм, грузовых автомобилей — 1 мм, автобусов — 2 мм, мотоциклов и мопедов — 0,8 мм.ПримечаниеДля прицепов устанавливаются нормы остаточной высоты рисунка протектора шин, аналогичные нормам для шин транспортных средств — тягачей.5.

2 Шины имеют внешние повреждения (пробои, порезы, разрывы), обнажающие корд, а также расслоение каркаса, отслоение протектора и боковины.5.3 Отсутствует болт (гайка) крепления или имеются трещины диска и ободьев колес, имеются видимые нарушения формы и размеров крепежных отверстий.5.4 Шины по размеру или допустимой нагрузке не соответствуют модели транспортного средства.5.

Как устранить люфт?

Если норма зазора отличается от нормы, нужна дотошная диагностика:

- Важно определить источник стука. Очень часто водители думают, что причина – в свободном ходу, а на самом деле причина связана с неисправностью иного узла транспортного средства.

- Проверьте работу подвески. Нередко ей приходится ремонтировать или вовсе заменять.

- Проверьте, всё ли в порядке с рулевой планкой. Иногда для решения проблемы достаточно просто её подтянуть, повернув регулировочный винт.

- Обязательно проверьте шаровые наконечники, резиновые пыльники. Их замена также бывает необходима достаточно часто при рассматриваемой проблеме.

- Если есть проблемы с монтажом руля, важно понять причину. Чаще всего корень проблемы – изношенное зубчатое крепление. Его замена быстро «угомонит» свободный ход.

Если вышеназванные действия не помогают решить вашу проблему, задумайтесь: а не ремонтировали ли вы недавно ходовую. Плохо затянутая гайка подшипника может быть непосредственным «подстрекателем» проблем с системой рулевого управления. Если проблема в некачественном масле, о чём говорилось при рассмотрении причин, то верный метод борьбы с «разыгранным» свободным ходом – это элементарная замена масла.

Устройство рулевого редуктора

Это система устанавливается не зависимо от гидроусилителя или электроусилителя руля. И если различные усилители руля появились относительно недавно, то рулевой редуктор ставился с самого зарождения автомобилестроения. Корпус рулевого редуктора состоит из прочных материалов, таких как сварная сталь или литой чугун.

Сегодня производиться большое количество рулевых редукторов и разделяются они на:

А они классифицируются:

- по типу зубчатых колес;

- по числу ступеней;

- по зависимости расположения вала.

Червячный тип рулевого механизма применялся давно, но в современном автомобилестроении уступает реечному типу. Он характеризуется передачей крутящего момента через червячный вал и зубчатое червячное колесо. Вал выполнен из высокопрочного сплава, имеющий трапециевидную форму. Резьба червячного колеса точно подгоняется под резьбу вала, внешне оно напоминает собой обычное колесо с зубьями. Такой рулевой редуктор дает высокий крутящий момент, при малой угловой скорости.